無錫泰賢粉體科技有限公司

金牌會員

金牌會員 已認證

已認證

無錫泰賢粉體科技有限公司

金牌會員

金牌會員 已認證

已認證

之三 超高壓分散系統

時代在發展,技術在進步。任何一款設備或技術總是有其相應的優勢,但總也避免不了在特殊應用場景中的劣勢。

納米材料的應用前景及性能十分誘人,開發和研究制備納米粉體的設備是實現材料應用的基礎,在解決納米粉體團聚的路上,人們一直在不斷探索新的方法,提供新的解決思路。

在講原料微粒化的時候,會發生混入雜質和粒子直徑不均勻等阻礙原料功能特性的問題。為了解決這些問題,濕法超高壓分散系統使粒子之間發生斜向對撞、沖擊,開發出來使之進行純粒子化的劃時代工藝,開拓了一個新的微粒化世界。

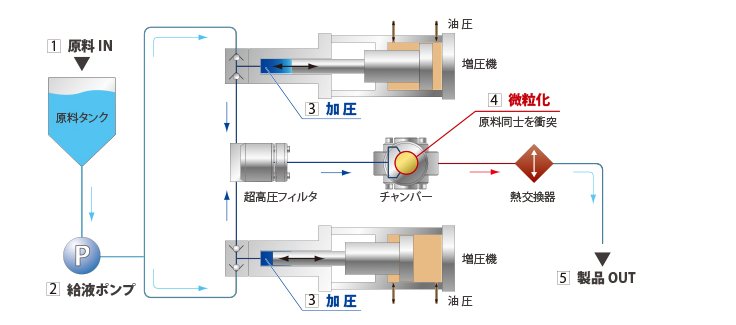

濕法超高壓分散系統主要由顆粒斜碰撞室、球碰撞室、分離室、單噴嘴腔、狹縫式腔室(用于乳化)、循環冷卻室、多液噴射反應腔等構成。原始物料粉末經過乳化制漿的預處理后,經輸送泵進入增壓器,經加壓后通過過濾器進入粉碎腔室,原料之間互相碰撞實現微粒化,根據要求配置相應的冷卻裝置。如此循環通過幾遍后,可達到所需的物料粒徑要求。

超高壓分散系統原理圖

超高壓分散系統的特點十分突出:

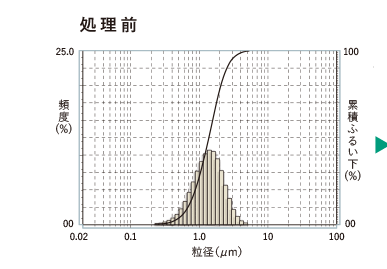

A.粒度集中

通過控制原料注入壓力,可以獲得均勻且尖銳的粒度分布,因為不會發生過度研磨。

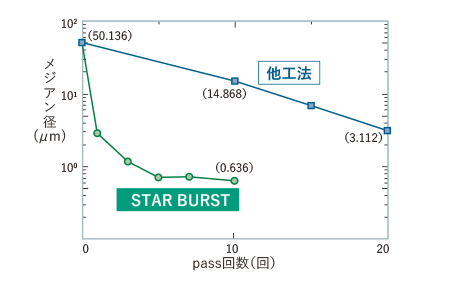

B.高效分散

由于原料沒有短路可能,因此可以再短時間內有效地分散至納米級。

C.分散大多數原材料

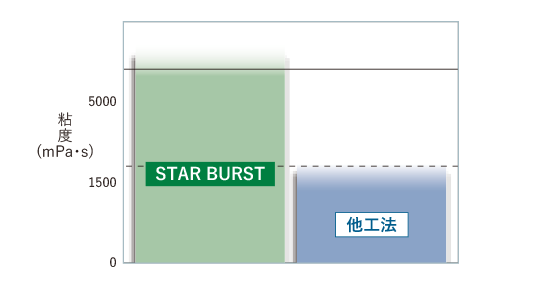

系統可分散最大粘度為5000mpa-s,固含量為50%的原料。此外,采用獨特的密封結構和單晶金剛石噴嘴使其與硬漿料兼容。

D.污染少

由于不使用研磨介質,因此幾乎沒有(雜質)污染

相較于砂磨機,濕法超高壓系統可以減少高磨蝕性材料在研磨過程中的污染,在處理粘性材料時可以縮短加工時間,降低運營成本。在相同粒徑下,可以降低對二氧化硅、碳酸鉀、顏料等粘度的要求,還可以確保加工后的油墨、油漆等保持長期穩定性,也更容易大規模擴產。

超高壓分散系統提供的碰撞力比氣流磨更大,可以使物料粒徑減小,通過次數減少。而且產品的粒度分布變得尖銳并且產率提高。系統裝置中殘留原料的量減少,產品的回收率提高。除此之外,系統還可以有效改善物料如鈦酸鋇的潤濕性,使其在分散時的分散性增加。

與傳統的攪拌機和攪拌器相比,可以提高分散性能和乳化性能,并獲得更細的粒度。超高壓分散系統可以在短時間內執行大量處理和連續處理,處理后的物料透射率上升顯著。

理論上,超高壓分散系統可以加工工業中的任何材料,如陶瓷,金屬,電子材料,如鈦酸鋇,二氧化硅,鐵氧體,有機顏料,調色劑,油墨材料,藥品,化妝品,食品等涂料。根據漿料的特性,還可處理高粘度和高濃度的漿料。由于濕法超高壓分散系統因顆粒的相互碰撞而磨碎,因此幾乎沒有雜質污染。因此,它可以放心地用于電子材料,藥品,化妝品和食品的分散與乳化。

相關產品

更多

相關文章

更多

技術文章

2020-12-03技術文章

2020-12-03技術文章

2020-11-14技術文章

2020-09-03

虛擬號將在 秒后失效

使用微信掃碼撥號