看了掃路車洗掃車風機環衛清掃引風機的用戶又看了

留言詢價

留言詢價

虛擬號將在 180 秒后失效

使用微信掃碼撥號

摘要:以某型號掃路車用風機內部渦流和壓力脈動特性為研究對象,建立適宜于掃路車用風機內部湍流流動的C F D數值模擬方法,仿真與試驗結果的對比驗證了所提方法的合理性和可靠性.分析表明:掃路車用風機靠近蝸舌區域的葉輪流道會產生強烈的漩渦流動乃至回流,該流動特征是風機氣動噪聲的主要來源;蝸舌靠近出口始終存在一個低速、渦量值較小的漩渦區,蝸舌結構形式及葉片與蝸舌間距是影響風機氣動噪聲特性的關鍵參數;葉片壓力面比吸力面上的脈動周期性特征更強烈,正對葉輪流道的蝸舌表面壓力脈動*強.

關鍵詞:洗路車風機;掃路車風機;垃圾車吸風機;蝸舌;數值模擬

隨著國家環境戰略的強勢推進,作為城鎮環衛作業主力軍的掃路車的高噪高能耗特性與日益提高的低噪節能環保要求之間的矛盾日益突出.掃路車用風機是掃路車氣力系統的關鍵零部件、動力源和主要噪聲源[1],其降噪需求也日益迫切.

目前,針對掃路車用風機氣動噪聲的發聲機理、聲源特點以及聲傳播特性等研究仍顯不足.因此,開展掃路車用風機氣動噪聲分析是掃路車技術領域中亟待探索的關鍵研究方向.

本文以某型號掃路車用風機內部渦流和壓力脈動特性為研究對象,對掃路車用風機在額定工況下的內部流動進行三維數值仿真.首先對風機內部渦流特性進行分析,然后結合時域分析方法對流場內部壓力脈動進行分析,以揭示掃路車用風機氣動噪聲產生的機理、氣動噪聲源的位置及噪聲類型,為掃路車用風機氣動降噪提供有益的信息.

本文數值模擬的掃路車用風機主要由進口段、出口段、葉輪以及蝸殼構成,具體結構如圖1所示,其主要參數詳見表1.

![]()

圖1 風機結構示意圖

Fig.1 Schematic diagramofcentrifugal fan

表1 風機主要結構參數

Tab.1 Main structure parameters of centrifugal fan

![]()

進口直徑D1/mm葉輪直徑D2/mm葉輪寬度b/mm蝸殼寬度B/mm進口安裝角β1/(°)出口安裝角β2/(°)388 700 104.4 161 40 151.5

在蝸殼圓周上每隔30°取一個觀察點Pi,總共選取11個觀察點;在蝸舌上選取3個測試點A (P1)、B(P2)、C(P3);在靠近蝸舌附近的3個葉片尾端上取6個觀察點,壓力面上的點為Di,吸力面上的點為di.所有點均處在離心風機葉輪中截面上,部分觀察點具體位置如圖2所示.

![]()

圖2 部分測試點位置示意圖

Fig.2 Location drawing of some viewpoints

2.1控制方程及湍流模型

掃路車用風機的內部流動是三維黏性不可壓縮流動,遵循物理守恒定律,控制方程包括連續性方程、動量守恒方程以及湍流輸運方程.

連續性方程:

![]()

動量守恒方程:

![]()

上述式中:ρ為密度;p為壓強;ν為運動黏度;fi為體積力;μe為湍流黏性系數;μ為分子黏性系數,μt為渦流黏性系數.

由于掃路車用風機葉輪高速旋轉和強曲率效應的影響,其內部流場結構極其復雜,包含有葉片尾緣的分離尾跡流動、漩渦脫落以及泄漏流動等復雜流動現象,因此本文采用工程上應用廣泛的R NGk-ε湍流模型.該模型通過對湍流黏性進行修正,考慮了旋轉和曲率效應對流動的影響,與標準k-ε模型相比可以較好地處理高應變率及流線彎曲程度較大的流動[2].在R NGk-ε模型中,k方程和ε方程分別為:

![]()

式中:k為湍動能;ε為湍流耗散率;Gk為湍流的產生項![]() ;模型常數分別為Cμ=0.09,C1ε=1.42,C2ε=1.68,σk=1.0,σε=1.3.

;模型常數分別為Cμ=0.09,C1ε=1.42,C2ε=1.68,σk=1.0,σε=1.3.

2.2 網格生成

采用三維建模軟件進行實體建模,運用專業網格劃分軟件生成網格.為了使掃路車用風機內部流動充分發展,在風機進、出風口處各添加了一段延長管道.在劃分網格時,考慮到掃路車用風機結構的復雜性以及網格的生成質量,采用分塊劃分網格,各個區域單獨生成合適的網格,相鄰的區域共用一個面.劃分網格時首先進行了網格無關性計算,確保網格數量對計算精度不造成影響,確立了網格數約為1.14×106,2.4×106,6.33×106的3種網格.采用不同網格數進行計算所對應的性能曲線與試驗性能曲線對比如圖3所示,考慮到數值預估的精度,本文選取網格數量約為6.33×106.蝸殼和葉輪采用適應性較強的非結構化四面體網格,并對曲率變化較大的面進行了網格加密[3](如圖4所示).模型各部分的網格數量分別為:進口段814339,葉輪區域2717480,蝸殼區域2067721,出口段729813,風機網格總數為6329353.圖4葉片和蝸舌表面網格

![]()

圖3 全壓與流量關系曲線

Fig.3 Relation of total pressure and flow

![]()

圖4 葉片和蝸舌表面網格

Fig.4 Grid distribution of blade and scroll

2.3 近壁面處理方法

近壁面區域的流動由于其自身復雜特性及重要作用,一直是湍流模擬的熱點和難點,近壁面的處理對于湍流計算的精度也具有重要影響[4].目前,應用較廣的湍流數值計算方法是R AN S方法,它需要引入湍流模型才能使雷諾方程封閉可解.常用的R NGk-ε湍流模型是高雷諾數湍流模型,這些模型均是對于充分發展的湍流才有效.而近壁面附近區域的流動雷諾數較低,湍流的脈動影響不如分子黏性影響大,湍流發展并不充分,故高雷諾數湍流模型不能直接適用于近壁面附近區域的流場計算.為了使這些高雷諾數模型計算能夠延伸到壁面,可使用兩種方法為近壁區建模:標準壁面函數法和增強壁面處理法.

采用不同的壁面處理,對網格有不同的劃分要求.考慮到掃路車用風機強旋轉和強曲率效應,結合標準壁面函數法要求,本文y+的范圍確定為11. 25≤y+≤300[5].

本文近壁面流動的處理方法采用標準壁面函數法,葉片和蝸舌表面的y+分布如圖5所示,從圖中可以看出本文數值計算的網格劃分能滿足上述要求.

![]()

圖5 葉片和蝸舌表面y+分布

Fig.5 y+distribution of blade and scroll

2.4 方程離散與求解

計算時采用“多重坐標系”(MR F)模型耦合動靜部分區域,即葉輪區域為旋轉區域,采用旋轉坐標系,給定相應的旋轉速度;其余區域為靜止區域,采用靜止坐標系.離散方法采用有限體積法,壓力速度耦合關系采用S I MP L E算法;湍動能、耗散率、動量方程的離散采用二階迎風格式,使用速度入口及壓力出口邊界條件,其中進口速度為24.76m/s,出口壓力為1個大氣壓.

葉片在葉輪內沿圓周均勻分布,且轉速恒定,計算時間步長為6.41×10-5s,這個時間步長的選擇與葉輪的轉速有關,即每經過360個時間步長,葉輪旋轉1周(時間為T).這個時間很短,能夠獲取葉輪所需要的旋轉角度,每個時間步長迭代次數為20,葉輪轉速為2600r/m i m.

對掃路車用風機內流場先作定常計算,取殘差小于1×10-4時計算收斂.然后將定常計算的結果作為非定常計算的初始化數據,進行非定常計算.

3.1方法驗證

本文對掃路車用風機在不同工況下的流動情況進行了預測,并與試驗結果進行對比分析.按照G B/T 1236—1985《通風機空氣動力性能試驗方法》的要求對掃路車用風機進行試驗,試驗裝置如圖6所示.

![]()

圖6 試驗裝置

Fig.6 Testing device

本文采用無量綱流量系數和全壓系數對結果進行處理[6],各工況下效率和全壓系數的仿真與測試結果的對比如圖7,8所示.從圖中可以看出,數值模擬結果的與試驗結果變化趨勢一致,吻合良好,并且全壓內效率曲線和全壓系數曲線的**誤差在4%以內,準確預測了掃路車用風機的性能變化情況,為后續掃路車用風機內流場特性和壓力脈動分析奠定了基礎.

![]()

圖7 試驗和模擬的效率曲線

Fig.7 Efficiency curve of experiment and simulation

![]()

圖8 試驗和模擬的全壓系數曲線

Fig.8 Total pressure coefficient curve of experimentand simulation

3.2 葉輪內部渦流特征分析

由于流體的黏性作用以及旋轉部件與靜止部件的動靜干涉,掃路車用風機內部流場呈現出全三維、非定常的流動特征.這種流動特征引起壓力場的壓力脈動,導致掃路車用風機氣動噪聲的產生.

圖9為掃路車用離心葉輪1個葉片流道內同一截面、不同時刻的瞬態流線圖.從圖中可以看出,在長葉片進口吸力面處,由于進口沖角過大,使得長葉片吸力面上產生流動分離,整個流道流動情況惡化,該過程一直延續到葉輪出口,并在葉輪流道出口靠近蝸舌附近形成一個回流區,該回流區不斷地與蝸舌表面相互作用,使得蝸舌表面的壓力產生脈動,形成掃路車用風機氣動噪聲的一個來源.同時,在短葉片吸力面處,流道中一直存在一個大的漩渦區,幾乎堵塞整個流道,該漩渦區域與回流區的流動相互干涉,進行能量交換,使得漩渦在1個葉輪旋轉周期內,周期性地經歷產生、發展、耗散過程,該過程加劇了掃路車用風機內部壓力的脈動,成為掃路車用風機內部渦流噪聲的主要來源[7].上述分析結論表明,在掃路車用風機內部,由于蝸殼結構的非對稱性作用,靠近蝸舌區域的葉輪流道會產生強烈的漩渦流動乃至回流,該非定常流動增加了葉輪氣流作用在蝸舌表面的脈動作用力,增大了掃路車用風機的氣動噪聲.

![]()

圖9 葉輪與蝸舌相互作用瞬態流線圖

Fig.9 Transient streamlines of the impellerand volute tongue interaction

如圖10所示,在蝸舌區域,始終存在一個低速漩渦區域,該漩渦周期性地經歷產生、發展、壯大、脫落過程.漩渦的產生過程使得蝸舌表面受到非定常脈動力的作用,從而產生氣動噪聲.在葉片的尾部,由于漩渦的脫落,使得該處的速度場極其復雜,流體微團受到拉伸、擠壓和扭曲變形作用[8-9],從而產生較大的渦量值.湍流渦聲理論[10]認為,氣動噪聲與漩渦的拉壓和變形密切相關,渦量是關聯氣動噪聲源的關鍵湍流量[11].上述分析表明在掃路車用風機靠近出口的蝸舌區域,始終存在一個低速、渦量值較小的漩渦區,而葉片尾部較大渦量值的存在加劇了風機氣動噪聲的產生.因此,蝸舌結構是影響氣動噪聲特性的關鍵參數,在其設計中需要著重考慮才能使得其氣動噪聲性能達到**.

![]()

圖10 蝸舌附近速度大小隨時間變化

Fig.10Changes of volocity near volutetongue with time

3.3 計算結果的時域分析

由于實際采集得到的壓力信號值較大,不利于分析觀察,因此本文將采集到的360個壓力脈動信號進行去平均處理,即用各時間點壓力脈動值減去采集時間內壓力平均值[12]:

![]()

式中:pi為原始采集壓力信號每一時間點壓力脈動值;Pi為去平均處理后每一時間點壓力脈動值;Pj為原始采集壓力信號每一時間點壓力脈動值.

如圖11所示,在蝸殼周向表面,蝸舌附近的壓力脈動*強烈,且B點處的壓力脈動*強,這是由于葉輪流道流出的流體垂直沖擊到蝸舌表面,使得此處的壓力脈動*強,因此是氣動噪聲的主要來源.圖12中葉片與蝸舌表面噪聲源分布(脈動壓力大小分布)也說明了這點.從圖12中可以看出,蝸舌表面和靠近蝸舌附近的葉輪流道噪聲源分布值**,其他位置處噪聲源值要小得多.這主要是由于葉輪和蝸舌的動靜干涉,使得該流道附近存在漩渦流動,流體渦團周期性地從葉片尾端脫落,因此導致此處壓力脈動增強,從而產生較大的噪聲源.上述分析說明在掃路車用風機內部,正是由于葉輪與蝸舌非定常作用產生的漩渦,導致該區域的噪聲源值**,成為風機氣動噪聲的主要來源.

![]()

圖11 蝸殼周向壓力脈動情況

Fig.11 Pressure fluctuation of thecircumferential volute

![]()

圖12 葉片與蝸舌表面噪聲源分布

Fig.12 Noise source distribution ofimpeller and volute tongue

從圖13可以看出,在1個周期內,葉片壓力面上的脈動峰值有30個,這與葉片數量(15片長葉片+15片短葉片)對蝸舌表面的非定常作用相吻合,呈明顯的周期性.而吸力面上壓力脈動的周期性則要微弱得多,這主要是由于吸力面上容易產生流動分離,形成漩渦從而產生渦流噪聲.由于葉片與蝸舌的非定常作用存在周期性,說明可以通過增大葉片與蝸舌的間距來削弱它們之間的非定常作用,由此降低掃路車用風機的離散噪聲.

從圖14可以看出,與葉片壓力面上的脈動值不同,蝸舌表面的壓力脈動并沒有產生周期性變化.蝸舌表面的3個觀察點中,B點的壓力脈動值**,A、C兩點的壓力脈動相對較弱.這主要是由于B點正對著葉輪流道氣流的打擊作用,因此該點壓力脈動*強[13].

![]()

圖13 葉片表面壓力脈動隨時間變化圖

Fig.13 Pressure fluctuation of the blade with time

![]()

圖14 蝸舌表面壓力脈動隨時間變化圖

Fig.14 Pressure fluctuation of the volute tongue with time

(1)掃路車用風機靠近蝸舌區域的葉輪流道會產生強烈的漩渦流動乃至回流,該非定常流動增加了葉輪氣流作用在蝸舌表面的非定常脈動作用力,使得該區域的噪聲源值**,成為掃路車用風機氣動噪聲的主要來源.

(2)掃路車用風機蝸舌結構形式及葉片與蝸舌間距對其氣動噪聲的產生具有重要影響,在設計時需要著重考量才能使得風機氣動噪聲性能達到**.

(3)葉片壓力面比吸力面上的脈動周期性特征更強烈;正對葉輪流道的蝸舌區域壓力脈動*強.

量產大優惠特價提供掃路車洗掃車風機環衛清掃引風機

雙堿法一、工藝介紹雙堿法工藝,雙堿法脫硫工藝是為了克服石灰/石灰石法煙氣脫硫容易結垢的缺點而發展起來的。鈉鈣雙堿法(Na2CO3-Ca(OH)2)采用純堿吸收SO2、石灰還原再生。再生后吸收液循環使用

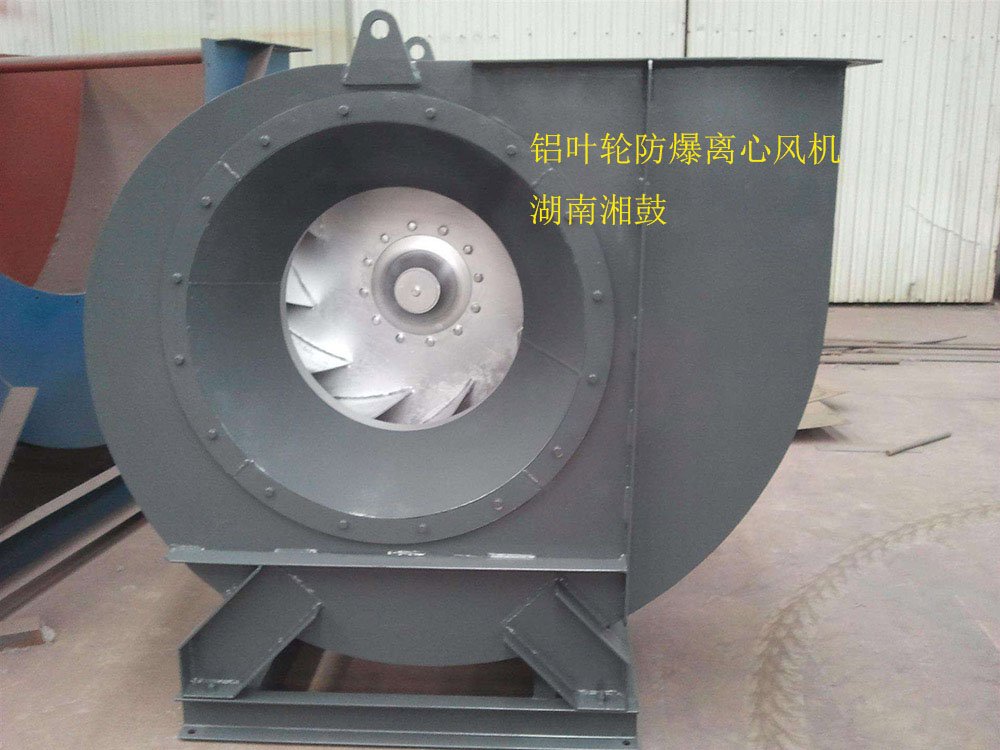

防爆離心通風機主要由:鋁制葉輪、機殼、聯軸器、軸、防爆電機 葉輪是產生風壓和傳遞能量的主要作功部件;機殼主要用來引入氣體和排出氣體,同時將氣體的部分動能變為壓力能;聯軸器用來連

摘要:以某型號掃路車用風機內部渦流和壓力脈動特性為研究對象,建立適宜于掃路車用風機內部湍流流動的C F D數值模擬方法,仿真與試驗結果的對比驗證了所提方法的合理性和可靠性.分析表明:掃路車用風機靠近蝸

掃路車洗掃車風機環衛清掃引風機的工作原理介紹?

掃路車洗掃車風機環衛清掃引風機的工作原理介紹? 掃路車洗掃車風機環衛清掃引風機的使用方法?

掃路車洗掃車風機環衛清掃引風機的使用方法? 掃路車洗掃車風機環衛清掃引風機多少錢一臺?

掃路車洗掃車風機環衛清掃引風機多少錢一臺? 掃路車洗掃車風機環衛清掃引風機使用的注意事項

掃路車洗掃車風機環衛清掃引風機使用的注意事項 掃路車洗掃車風機環衛清掃引風機的說明書有嗎?

掃路車洗掃車風機環衛清掃引風機的說明書有嗎? 掃路車洗掃車風機環衛清掃引風機的操作規程有嗎?

掃路車洗掃車風機環衛清掃引風機的操作規程有嗎? 掃路車洗掃車風機環衛清掃引風機的報價含票含運費嗎?

掃路車洗掃車風機環衛清掃引風機的報價含票含運費嗎? 掃路車洗掃車風機環衛清掃引風機有現貨嗎?

掃路車洗掃車風機環衛清掃引風機有現貨嗎? 掃路車洗掃車風機環衛清掃引風機包安裝嗎?

掃路車洗掃車風機環衛清掃引風機包安裝嗎? 手機版:

手機版: