元能科技(廈門)有限公司

金牌會員

金牌會員 已認證

已認證

元能科技(廈門)有限公司

金牌會員

金牌會員 已認證

已認證

1.背景

由于鋰離子電池具有高能量密度、壽命相對較長、環境友好等優勢,它的應用領域已涵蓋消費類電池,動力電池,儲能電池等多個領域。當負極的電位接近或小于金屬鋰的析出電位時,鋰離子可能以鋰金屬的形式在負極表面析出,析出的鋰金屬持續生長會引發鋰枝晶的形成,進而誘發內部短路帶來安全風險,析出的鋰金屬也會與電解液緩慢反應,大大降低熱失控的起始溫度[1,2]。在鋰離子電池各種衰減機制中,析鋰被認為是最不利的因素之一,這是因為析鋰現象的發生不僅會加速電池老化也會在后期的使用中埋下安全隱患。析鋰現象首先與電芯的材料和設計(負極材料,負極容量與正極容量的比例,電解液的配方等)有關系。當負極材料具有的可逆平衡電位(相對于析鋰電位)更高時,析鋰反應不容易發生。對于負極容量與正極容量的比例,鋰離子電池通常設計有過大的負極容量,以避免耗盡負極中的鋰離子可插入的容量,從而減小負極過電位。如果負極材料不夠,則會造成負極沒有足夠的空間提供給正極脫出的鋰離子,從而造成析鋰現象的發生;但是過量的負極則會減小電池的能量密度和功率密度,造成對電池材料的浪費和成本的增加。電解液的配方對鋰離子電池析鋰的影響則更為明顯,因為電解液的配方直接影響了鋰離子的動力學特性,在一定程度上影響了負極嵌鋰的速度。析鋰現象除了與電芯的材料和設計有關,還通常容易發生在低溫環境、高荷電狀態(SOC)、大倍率充電條件以及老化后的電池中。無論是在低溫情況下、高荷電狀態下、大倍率充電條件下還是伴隨著負極表面不斷增厚鈍化膜的老化電池中,其根本原因都是負極表面的鋰離子聚集速度快于鋰離子擴散進入石墨內部的速度,這樣會高度極化負電極,即不良的電極動力學,迫使電池負極(通常是石墨)的電勢低于鋰/鋰離子的平衡電位,便發生了析鋰現象。基于實際使用情況與工作條件對鋰離子電池進行析鋰測試需要很長的時間,無法滿足產品開發需求,因此對鋰離子電池加速檢測析鋰試驗的研究變得十分重要而且迫切。

現有的無損在線檢測析鋰[3]的技術可以分為四類:①基于鋰引起電芯老化的檢測方法。例如:阿侖尼烏斯曲線法、庫侖效率法;②基于鋰引起阻抗變化的檢測方法;③基于鋰引起電化學反應的檢測方法。例如:小電流放電法,電壓弛豫法,電化學阻抗譜(EIS)法、非線性頻譜響應分析法和弛豫時間分布法等;④基于鋰引起電芯物理特性變化的檢測方法。析鋰反應在電池負極沉積的鋰金屬層會導致電極形態和微觀結構的變化,通過原位物理方法不僅可以檢測鋰金屬層的生長情況,還可以獲得鋰沉積在不同位置的分布情況。物理特性變化的檢測方法包括厚度測量、聲學檢測等。不管哪一種檢測方法,提高鋰離子電池的充放電循環倍率,可以顯著加速鋰離子電池的容量衰減,縮短循環測試時間,是加速老化測試的有效方法。本實驗通過在循環過程中間隔一定圈數的小倍率充放電測試,并實時檢測鋰電池的電壓、容量和厚度等狀態參數,得到鋰離子電池電壓和厚度隨時間變化的曲線。由于鋰電池在充電倍率達到一定范圍時會產生析鋰,且析鋰到一定程度時會導致鋰電池厚度的變化,我們嘗試根據厚度差異確定鋰電池的析鋰程度,實現對析鋰的檢測,建立起鋰電池厚度變化與析鋰程度的關系。

2.測試信息

2.1 測試設備:

原位膨脹分析儀,型號SWE2100(IEST元能科技),可施加壓力范圍50~10000N,可調控溫度-20℃~80℃。

圖1.SWE2100膨脹設備示意圖

2.2 測試參數:

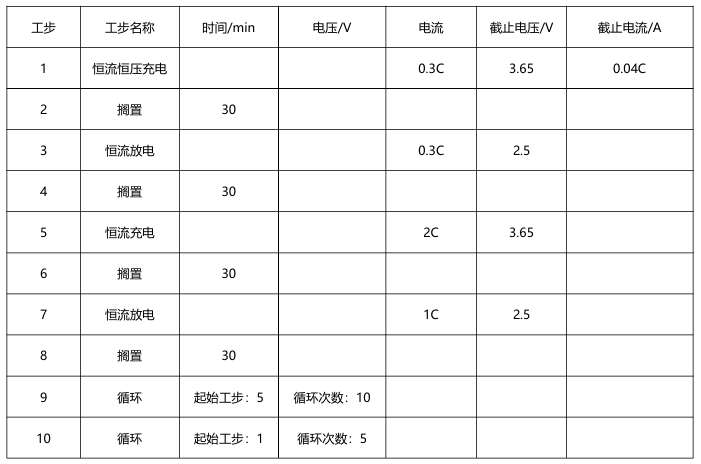

2.2.1 充放電流程:2C/1C充放電循環,每循環10cls,進行一次0.3C/0.3C充放電,具體流程如下:

2.2.2 電芯厚度膨脹測試:將待測電芯放入設備對應通道,開啟MISS軟件,設置對應電芯編號,采樣頻率1s,測試施加壓力500N等參數,軟件自動讀取電芯厚度、厚度變化量、測試溫度、電流、電壓、容量等數據。

3.測試結果分析

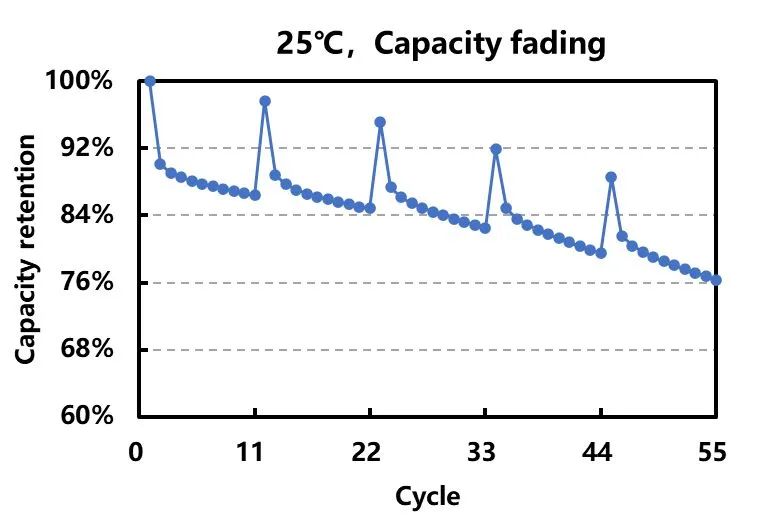

圖2.循環容量衰減曲線

如圖2所示,在常溫條件下,在2C/1C充放電時放電容量僅為0.3C/0.3C充放電時的90%,主要是由于在快充過程中鋰離子在電極顆粒內部的遷移速率小于其表面發生的電化學反應速率,會引起電極的濃差極化現象,使得電池因極化造成的容量損失偏大。

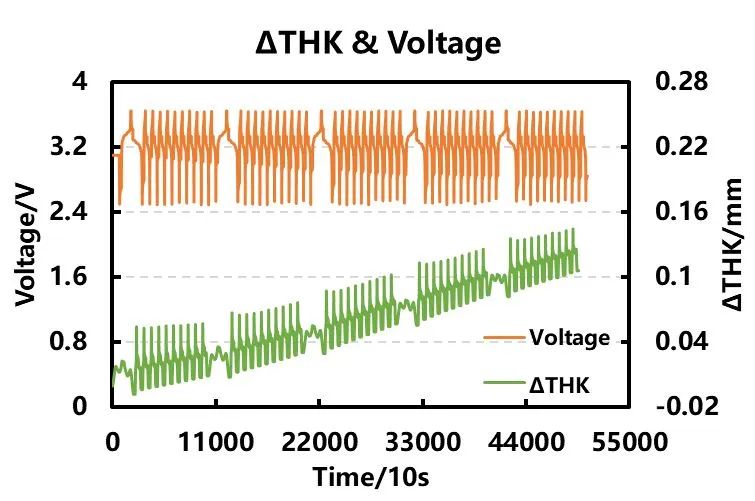

圖3.循環充放電曲線和膨脹曲線

電芯在每快充循環10圈后進行一次0.3C充放電測試,電壓和電芯厚度變化量隨時間變化曲線如圖3所示。隨著循環的進行,滿充時電芯的厚度逐漸增加,大倍率充電厚度增加量相較小倍率充電厚度增加量明顯增大,這主要是由于鋰離子電池在大倍率充電時,負極材料中的鋰離子分布不均勻、析出在表面等因素的影響。研究表明,電極顯著的體積變化與鋰離子的嵌入和脫出有關,對軟包電池來說,極片體積的變化可以被觀測到。在適度條件下循環時,電池厚度的變化是可逆的,不會永久地增加。對于成熟的電池體系,氣體逸出和熱膨脹對電池厚度的影響可以忽略不計,只有鋰沉積層會導致單次循環中的厚度變化。充電過程中一旦發生鋰沉積,負極上的金屬鋰膜和隨后形成的SEI膜將引起額外的膨脹與電芯厚度的不可逆變化。百分表或位移傳感器通常用于單點測量。然而,在電芯上只有一個測量點是遠遠不夠的,因為鋰沉積層的發生通常是隨機的且分布是不均勻的。元能科技開發的原位膨脹分析儀檢測電芯整體的平均厚度,避免了測量位置對檢測結論的影響,能夠全方位監測整個電芯表面析鋰反應引發的厚度變化。

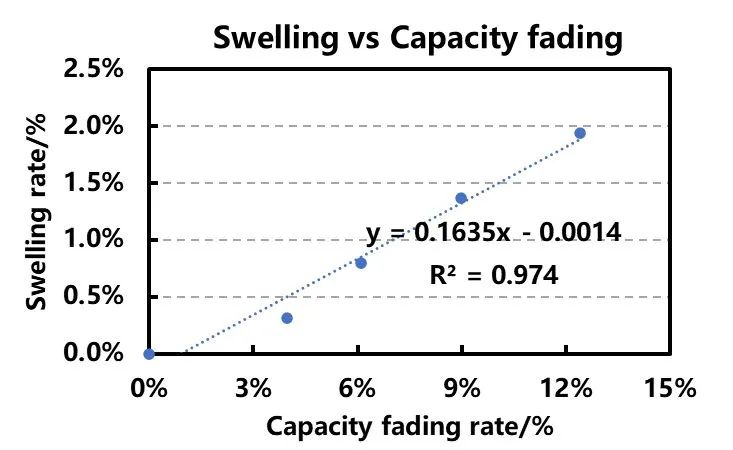

圖4.小倍率容量衰減率與膨脹率的對應關系

圖4中橫坐標為0.3C放電容量衰減率,縱坐標為0.3C充電的電芯厚度膨脹率,從圖中擬合關系可得出,0.3C放電容量衰減率與電芯厚度膨脹率成正相關,表明在大倍率循環過程中,電池的極化較大,負極表面發生析鋰,從而導致循環中間過程0.3C/0.3C充放電時容量的衰減以及電芯厚度的增加。因為在動力學受阻的情況下(如低溫充放電、大倍率充放電、涂布面密度較大等),小倍率充電過程中的容量變化已基本去除極化造成的影響,所以,在不考慮材質損失的情況下,可近似把以上小倍率容量衰減率與膨脹率的對應關系看做析鋰量與膨脹率的對應關系,從而可擬合出電芯整個生命周期中析鋰與膨脹的對應關系,快速判斷相似設計電芯在不同階段的析鋰程度。

4.總結

本文采用原位膨脹分析儀(SWE2100)對電芯循環過程中的容量和膨脹厚度進行分析,發現間隔一定圈數進行無極化小倍率充放電測試可簡單量化電芯的析鋰量與膨脹率的對應關系,為鋰離子電池加速壽命試驗的研究提供一種新思路。

5.參考文獻

1.Waldmann T, Hogg B I, Wohlfahrt-Mehrens M. Li plating as unwanted side reaction in commercial Li-ion cells-A review. Journal of Power Sources, 2018, 384: 107-124.

2.Smith A J, Burns J C, Zhao X, et al. A High Precision Coulometry Study of the SEI Growth in Li/Graphite Cells. Journal of The Electrochemical Society, 2011, 158(5): A447.

3.鄧林旺, 馮天宇, 舒時偉, 郭彬, 張子峰. 鋰離子電池無損析鋰檢測研究進展. 儲能科學與技術, 2023, 12(1): 263-277

相關產品

更多

相關文章

更多

技術文章

2024-11-27技術文章

2024-11-20技術文章

2024-11-15技術文章

2024-11-08

虛擬號將在 秒后失效

使用微信掃碼撥號