元能科技(廈門)有限公司

金牌會員

金牌會員 已認證

已認證

元能科技(廈門)有限公司

金牌會員

金牌會員 已認證

已認證

前 言

隨著新能源汽車對續航能力要求的不斷提高,電池負極材料也在向著高能量密度的方向發展。傳統石墨負極材料雖然工藝成熟、成本低,但是在能量密度方面的發展已接近其理論最大值(372mAh/g)。硅憑借著超高的克容量(4200mAh/g)和較低的嵌鋰電位(0.4V)逐漸進入人們的視野,但硅負極在充放電過程中的顯著體積膨脹(~300%)極大地限制了其大規模商業化的進程。為克服這些缺陷,科研人員多采用復合化技術來緩沖硅的體積膨脹,其中碳材料由于其在充放電過程中體積變化小、循環穩定性好、導電性高等優點,常常被當作與硅復合的首選基質?1?。

本文采用IEST元能科技研發生產的原位膨脹分析儀對比研究了不同硅含量的硅碳體系軟包電芯的膨脹行為,揭示了硅碳體系電芯體積膨脹與容量衰減的關聯性,這也為后續的材料優化與改性提供了研究思路,并有助于推動硅基負極的商業化進程。

1. 實驗設備與測試方法

1.1 實驗設備:原位膨脹分析儀,型號SWE2110(IEST元能科技),設備外觀如圖1所示:

圖1. SWE2110設備外觀圖

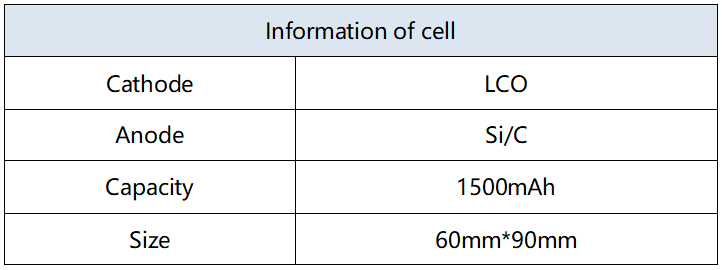

1.2 測試電芯信息及充放電流程分別如表1和表2所示:

表1. 測試電芯信息

表2. 充放電流程

1.3 電芯厚度膨脹測試流程:將待測電芯放入SWE2110對應通道內,開啟MISS軟件,設置各通道對應電芯編號和采樣頻率等參數,軟件會在充放電過程中自動讀取電芯的厚度、厚度變化量、測試溫度、電流、電壓、容量等數據,以供后續對比分析。

2. 結果與分析

2.1不同比例硅碳體系電芯的膨脹行為對比

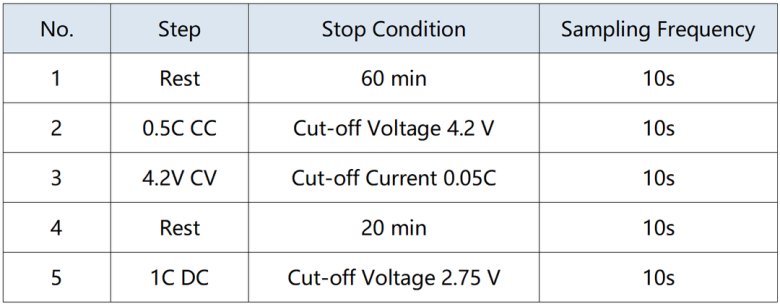

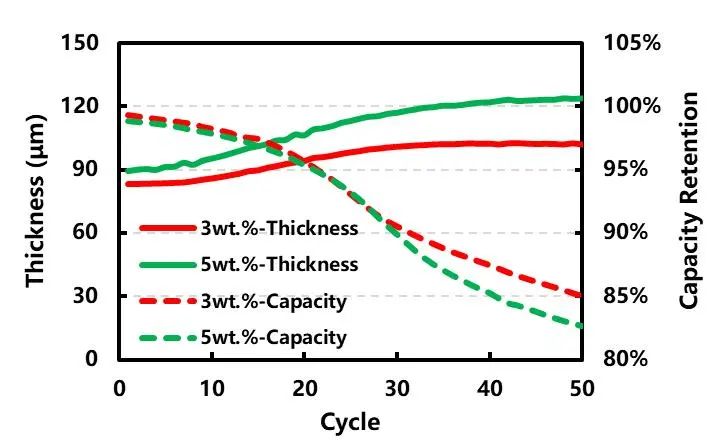

將原位膨脹分析儀(SWE2110)設置為恒壓力模式(壓力值為5.0kg),并實時監測不同比例的硅碳體系(硅含量分別為3wt.%和5wt.%)軟包電芯在長循環(50 cycle)下的厚度變化,結果如圖2所示。通過初始厚度歸一化,可以發現隨著循環圈數的增加,二者的厚度膨脹曲線也在不斷地上升,且硅含量越高,膨脹增長越明顯。相比于初始狀態,50 cycle后3wt.%和5wt.%硅含量電芯的厚度膨脹百分比分別為8.8%和11.2%,表明長循環后二者均積累了較多的副反應產物,致使電芯的總體積不斷增大。由于負極中的硅顆粒在嵌鋰過程中會發生嚴重的體積膨脹,進而引起活性材料顆粒的破碎與粉化,并破壞了顆粒表面已有的SEI膜,而裸露出的新的硅顆粒表面又會進一步與電解液反應形成新的SEI膜。這種SEI膜反復破裂與再生的行為,不僅會積累許多副反應產物并使電芯的總體積不斷膨脹,還容易造成電芯內阻與極化不斷增大,并最終加劇了電芯的容量衰減?2?3?。

圖2. 電芯充電曲線及厚度膨脹曲線

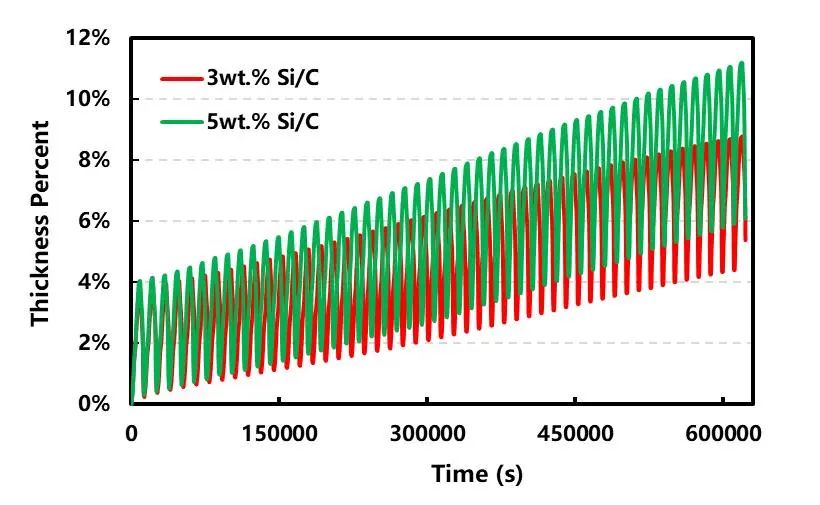

此外,除了對比分析了兩種硅碳體系電芯的總膨脹厚度變化外,我們也對循環過程中每一圈的不可逆膨脹量進行了詳細的分析,具體操作如下:用單圈的充電膨脹厚度變化量減去放電時體積收縮的變化量,差值即為該圈的不可逆膨脹厚度。由于充電時硅碳負極會發生合金化嵌鋰的過程,若該反應在放電時完全可逆,則不可逆膨脹厚度應該接近于零,因此該參數可以反映出硅碳負極在不同老化狀態下的脫嵌鋰能力。兩組不同比例的硅碳體系電芯的不可逆膨脹厚度隨循環圈數的變化結果如圖3所示,可以明顯看出隨著循環圈數的增加,兩組電芯的不可逆膨脹厚度均不斷增加,并且在35圈之前二者的不可逆膨脹量幾乎相當,但是隨著循環老化的持續進行,5wt.%硅含量電芯的不可逆膨脹更為嚴重,表明硅含量的升高會極大影響電芯在循環后期的膨脹性能。

圖3. 兩組硅碳體系電芯(硅含量分別為3wt.%和5wt.%)

的不可逆膨脹厚度隨循環圈數的變化曲線

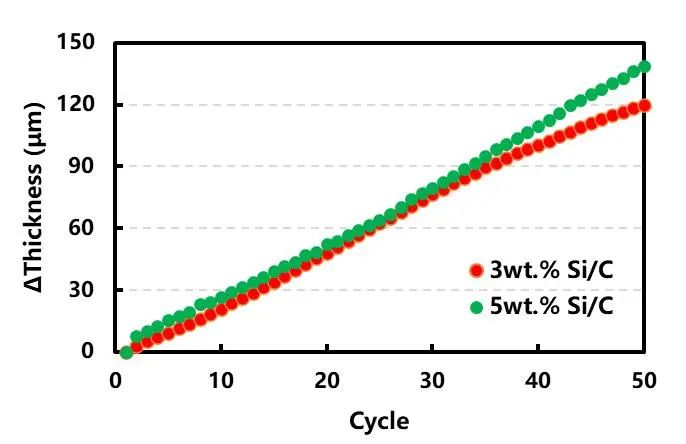

2.2膨脹厚度與容量的關聯性

為了進一步分析膨脹厚度與容量的關聯性,我們提取了每一圈充電階段的厚度膨脹量與相應的容量,結果如圖4所示。可以看出隨著循環次數的增加,兩組電芯的厚度膨脹量均呈現先增大后平緩的趨勢,與此同時兩組電芯的容量保持率也在不斷地減小。這是由于在循環老化的過程中,兩組電芯的不可逆厚度膨脹均在不斷地積累當中,進而導致循環前期電芯的膨脹厚度曲線不斷上升,并且不可逆的合金化反應以及硅顆粒的粉化等等因素均會減少硅碳負極上的活性位點,使得硅碳負極可發揮的容量也在隨著循環不斷減小。而在循環后期(35圈之后),由于顆粒粉化、電解液消耗以及活性鋰濃度減少等因素,硅碳負極嵌鋰反應所引起的厚度增加逐漸減小,因此厚度膨脹曲線變得相對平緩,但此時的容量衰減仍在繼續。此外,5wt.%的硅碳體系電芯在厚度增加以及容量衰減上均要比3wt.%的硅碳體系電芯嚴重,因此高硅負極的優化與改性仍需科研工作者們進一步的探索。

圖4. 電芯厚度膨脹與容量保持率關聯性曲線

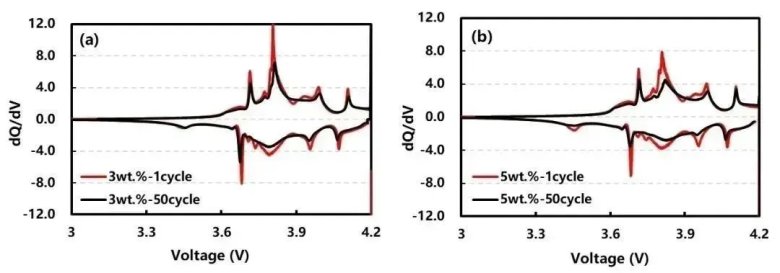

此外,為了探究循環后期不可逆反應累積的副反應產物對電芯極化、容量衰減以及硅碳嵌鋰反應的影響,我們也對比分析了兩組硅碳體系電芯長循環前后的微分容量曲線,結果如圖5(a)和(b)所示。可以看出,無論是3wt.%還是5wt.%的硅碳體系電芯,50cycle后的dQ/dV曲線(黑線)均整體向右偏移,表明循環后期兩款電芯的內部極化均有所增大。此外,50cycle后的dQ/dV曲線在3.72V和3.81V的特征峰強度與峰面積均明顯下降,表明50cycle后這兩個電位下的相變反應并沒有將應有的容量全部發揮出來,進而導致了電芯整體容量的衰減。若仔細觀察,還能發現50cycle后的dQ/dV曲線相比首圈(紅線)缺少了一些小的特征峰,即某些相變反應隨著電芯的老化而逐漸消失,這也是導致循環后期電芯容量衰減的重要因素之一。

圖5 (a)和(b)分別為3wt.%和5wt.%硅碳體系電芯

循環第1圈和第50圈的dQ/dV曲線

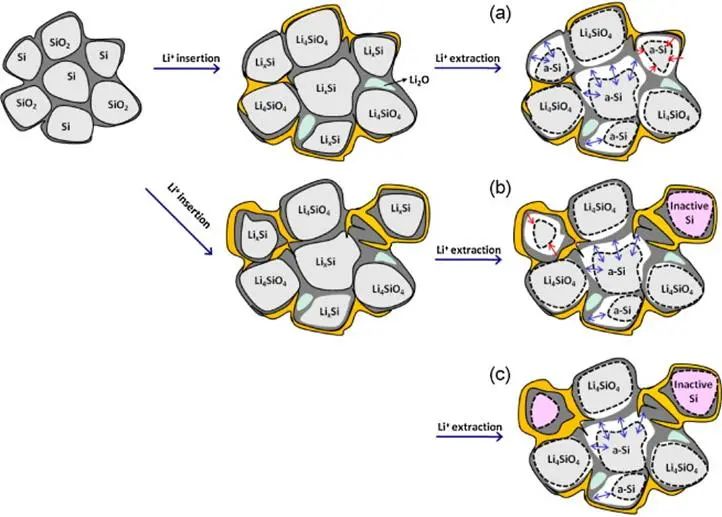

根據以上實驗結果可知,硅基電極的容量衰減和硅顆粒的體積膨脹密切相關,圖6展示的是硅基電極的衰減示意圖???,其中主要影響包括:(1)體積變化會導致顆粒開裂和破碎,進而導致活性材料脫落或者電子傳輸性能變差;(2)顆粒不斷暴露的新鮮表面,由于持續形成SEI膜而致使活性鋰損失;(3)SEI膜增多增厚還會引起電極阻抗和極化的增大,并改變界面層的電子和鋰離子傳輸特性;(4)電極體積膨脹和SEI膜的持續形成也會導致電極孔隙率的變化,從而影響電子和離子的傳輸。因此改善硅碳復合電極循環性能的策略有:(1)材料結構修飾,例如減小硅顆粒的尺寸,或合成納米結構的硅電極;(2)電位控制,以避免形成結晶的Li-Si合金;(3)開發自修復粘合劑,以便使活性材料之間更好地結合;(4)使用硅的氧化物,其在鋰離子嵌入/脫出時比晶體硅具有更少的比體積膨脹。

圖6. 硅基電極衰減示意圖???

3. 總結

本文采用元能科技(廈門)有限公司生產研發的原位膨脹分析儀(SWE2110)分析了兩種不同硅含量的硅碳體系電芯在長循環下的膨脹厚度變化,及其與容量衰減之間的關聯性。研究發現硅顆粒的體積膨脹會導致SEI膜不斷地破裂與再生?3?,不僅大量消耗電解液與活性鋰,也會在電芯內部積累大量的副反應產物,從而使得電芯的整體厚度不斷增大,同時電芯的可發揮容量也在不斷衰減。此外,高硅體系電芯的體積膨脹與容量保持率均要劣于低硅體系電芯,這也表明高硅體系電芯的優化與改性仍有較長的一段路要走。

參考資料:

[1] M. Ashuri, Q.R. He and L.L. Shaw, Silicon as a potential anode material for Li-ion batteries: where size, geometry and structure matter. Nanoscale 8 (2016) 74–103.

[2] S. Chae, M. Ko, K. Kim, K. Ahn and J. Cho, Confronting issues of the practical implementation of Si anode in high-energy lithium-ion batteries. Joule 1 (2017) 47-60.

[3] X.H. Shen, R.J. Rui, Z.Y. Tian, D.P. Zhang, G.L. Cao and L. Shao, Development on silicon/carbon composite anode materials for lithium-ion battery. J. Chin. Cream. Soc. 45 (2017) 1530-1538.

[4] I. Choi, J.L. Min, S.M. Oh and J.J. Kim, Fading mechanisms of carbon-coated and disproportionated Si/SiOx negative electrode (Si/SiOx/C) in Li-ion secondary batteries: Dynamics and component analysis by TEM. Electrochim. Acta 85 (2012) 369-376.

相關產品

更多

相關文章

更多

技術文章

2024-11-27技術文章

2024-11-20技術文章

2024-11-15技術文章

2024-11-08

虛擬號將在 秒后失效

使用微信掃碼撥號