廣東鴻凱智能科技有限公司

白金會員

白金會員 已認證

已認證

廣東鴻凱智能科技有限公司

白金會員

白金會員 已認證

已認證

核心提示:動力電池四大組材能不能用一段話,說明國內動力電池行業對外依存現狀? 正極、負極、電解液和隔膜四大組材基本上擺脫了對進口產

動力電池四大組材

能不能用一段話,說明國內動力電池行業對外依存現狀? “正極、負極、電解液和隔膜四大組材基本上擺脫了對進口產品的依賴,但部分供應商尚未掌握電解液配方;粘結劑、導電劑等電池輔料進口比例較高;國產鋁塑膜可靠性還沒有達到驗證周期;電池制造、檢測設備國產化率提升,但以工業機器人為代表的高端裝備仍嚴重依賴進口。”筆者對多家主流動力電池企業創始人、技術、采購高管和投資人采訪之后,將開篇問題的答案概括為以上幾點。

對于如何看待部分材料和設備依賴進口,以及如何應對的問題,多數高管認同,中國化工和冶金基礎薄弱,短期內要降低鋁塑膜等對外依存度很難。電池企業單點突破有可能,帶動整個行業擺脫部分材料的進口依賴,并不現實。 也有被采訪人認為,動力電池是能夠充分競爭的應用技術領域,即便做不到核心技術、設備自主可控,也無需擔憂。中國擁有世界最大的動力電池和電動汽車市場,依靠市場規律自發調節,被外資企業“卡住脖子”的可能性幾乎為零。 本文是《新能源汽車自主供應能力訪談》系列文章的第二篇(第一篇《新能源汽車自主供應能力調查 | 電驅:只能組裝不能造?》),將探討國內動力電池材料、技術和設備等對外依存情況,希望盡可能多地展示自主品牌龍頭企業和部分主流電池制造商的供應鏈概況。

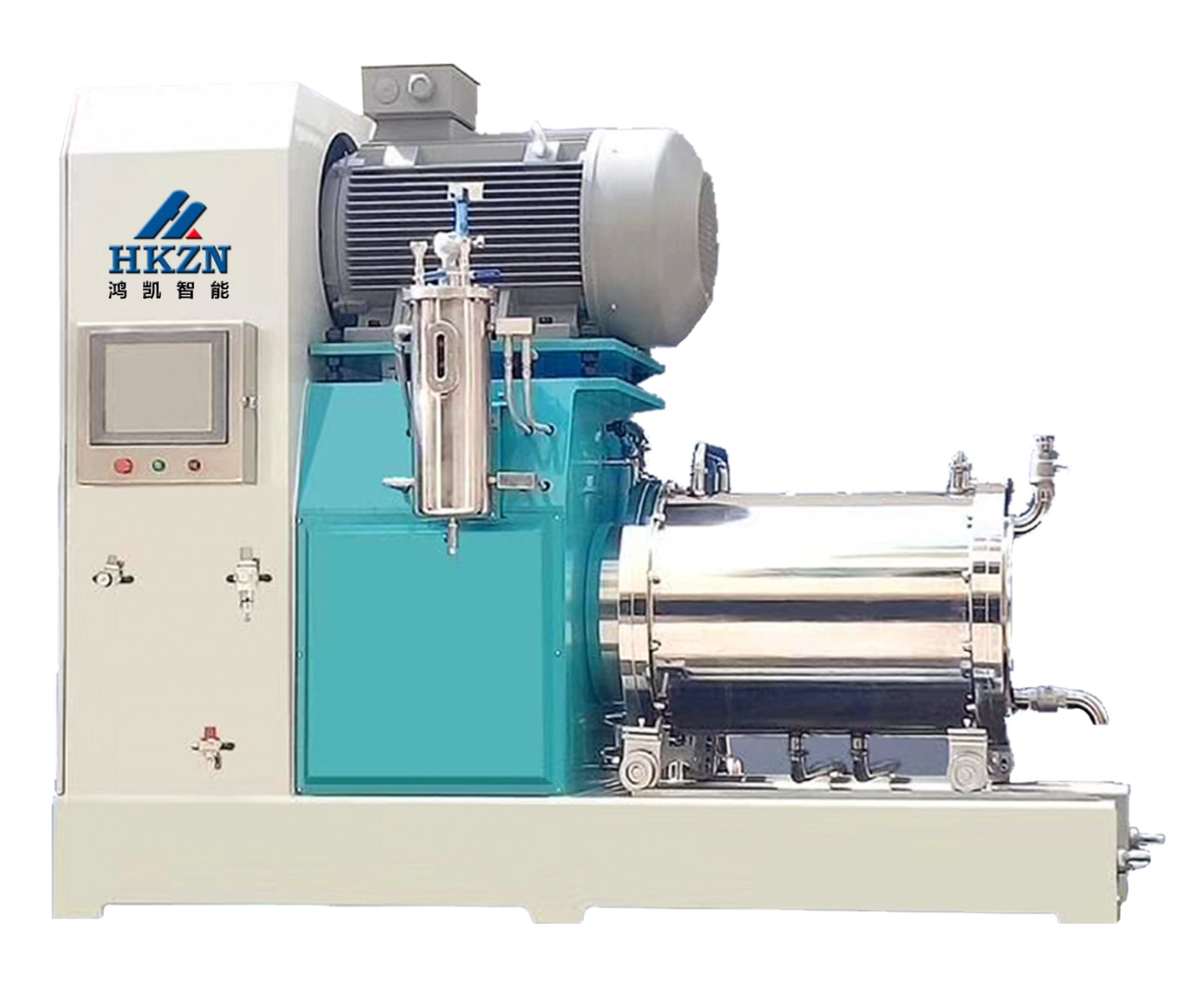

鴻凱智能研磨機

1、配方在誰手里?

有產品,無配方,是國產動力電池材料的“槽點”之一。 一位曾任某電池企業總經理的業內人士批評,動力電池四大組材之一的電解液雖然早已不依賴進口,但多數國產電解液都是進口(主要是日韓)產品的復制品。也就是說,國內供應商只知道電解液成分卻不知道配方,具體來說,幾乎沒有一家企業掌握了電解液正向開發的全部數據。

對這種批評,國內某龍頭企業技術總監并不認可。 這位技術總監告訴《電動汽車觀察家》,電解液反向開發的問題只存在于部分研發能力相對較弱的供應商,就該企業而言,電解液添加劑全部是自己獨立研發或和供應商合作開發的,配方掌握在企業自己手中,不存在依賴進口的問題。

實驗中不同濃度的電解液

據他介紹,該企業具備完整的技術和材料研發體系,一大表現是,其研發人員超過4200人,其中,材料研發團隊有博士學歷的人數超過150人。 “我們的材料,包括電解液添加劑,是知道know how的,否則,光是copy人家的技術,沒法在國際市場上和日韓電池商PK。”他說。

另外,這位技術總監指出,并不是所有電池企業都有正向研發的能力。部分研發實力較弱的企業,不只依賴進口電解液添加劑,也會找到某些龍頭企業的供應商,要求購買同樣的添加劑產品。

其結果是,如果后者發現原來的配方有問題,會及時調整,而前者沒有掌握電解液配方,只能繼續使用問題方案而不自知。

總體而言,電芯四大組材,即正極材料、負極材料、隔膜和電解液對進口產品的依賴性已經很小。2018年11月,安信證券發布的《角力與共生,全球動力電池競爭格局分析》一文指出,中國電池產業的四大材料環節,國產化率超過90%,并進入日韓供應鏈體系。

但需要指出的是,雖然國產正負極材料的國際競爭力提升迅速,但在高端產品供應方面,仍與國際水平有不小差距。某主流軟包電池企業采購負責人介紹,日韓廠商的前驅體質量優于國內水平,部分中國電池供應商還必須采購進口高性能前驅體。

該采購負責人認為,隔膜方面,國產品牌發展勢頭迅猛,但在品質的穩定性方面,與東麗等國際巨頭的差距仍很明顯。但他補充,國產隔膜綜合性價比優勢不小,雖然成品率不如國際大牌,但基本在電池廠可以接受的范圍內。 如果要找電池領域最可能被外資品牌“卡脖子”的材料,電池輔料算主要的一種。

2、輔料:高投入低產出,誰愿做?

以成本計,輔料是電芯成本中份額相對小的材料;以難度計,輔料又是電芯材料中對基礎研發要求最高的一種。 上述采購負責人介紹,PVDF粘結劑、高端碳納米管導電劑等輔料大約占電芯成本的10%左右。和隔膜等電芯主要組材不同,國產品牌在輔料領域存在感很弱,他直言,短期內沒有看到實力較強的國產輔料制造商。

日本吳羽化學的PVDF粘結劑

這位負責人告訴《電動汽車觀察家》,國內使用的高端PVDF粘結劑、高端碳納米管導電劑主要來自日本、美國和法國,國產產品雖然價格較低,但性能與國際先進水平差距較大。 上述研究院院長也認同此觀點,他介紹,國產碳納米管在三元材料中易氧化,電池廠家不敢輕易嘗試。據他透露,其公司正在使用的碳納米管進口自俄羅斯,一公斤價格超過2萬元人民幣。國產不夠可靠,進口成本太高,于是,有的電池廠干脆不使用碳納米管。

為什么電池輔料的國產化率如此低? 上述采購負責人認為,電池輔料供應商多是國際化工領域的老牌廠家,這些廠家研發基礎強大,生產能力有保證。國產和進口產品的差距體現在部分性能指標上,但根源卻在國家的整體化工基礎,電池企業單點突破有可能,帶動整個行業擺脫部分材料的進口依賴,并不現實。

在某主流軟包電池企業創始人看來,輔料以進口產品為主,更重要的原因是投入產出不成正比。 他表示,電池輔料業務對于化工巨頭而言,技術難度和業務比例都非常小,屬于順手能賺的小錢;而對技術和資金實力薄弱的小企業來說,從零開始研發輔料,耗時耗力、得不償失,哪家企業會傻到做這種性價比超低的事呢? “小企業為了粘結劑或者導電劑投入重金搞研發,想當所謂的‘隱形巨人’,沒用,這不符合市場規律”。他說。

不同于粘結劑和導電劑投入巨大產出相對較小的特點,同為輔料的鋁塑膜情況又有所不同。

3、鋁塑膜:暴利之下必有勇夫?

“鋁塑膜可以說是暴利行業,老牌供應商的毛利能達到80%。” 上述采購負責人這樣評價電池用鋁塑膜的市場現狀。在他看來,雖然中國企業已經開始進入鋁塑膜戰場,但仍未對國際供應商形成真正的挑戰,市場遠未達到充分競爭,導致鋁塑膜采購價居高不下。 某動力電池企業投資人估計,目前,國內電池鋁塑膜至少超過70%的市場份額被進口產品,主要是日本產品占據。國產鋁塑膜發展滯后的狀況,由來已久。 他介紹,早在2002年,日韓企業就開始研發電池用鋁塑膜,鋁塑膜也在各類電子數碼產品上得到廣泛應用,

而中國電池鋁塑膜的研發從2015年,也就是新能源汽車爆發時才得以發展。十多年的技術鴻溝,短期內難以填平。 世上無難事,只要利潤高。 上述研究院院長介紹,紫江新材料、道明光學、新綸科技等國產品牌都在加速鋁塑膜布局,2019年下半年開始,部分國產鋁塑膜將逐步導入生產。他認為,從低端產線著手,國產鋁塑膜代替進口產品是未來的趨勢。

新綸科技生產的軟包電池鋁塑膜

但上述采購負責人表達了對鋁塑膜國產化的擔心。他表示,鋁塑膜雖然占電池成本比重不大,但卻是軟包電池最薄弱的環節,一旦破損,電池就會報廢。因此,軟包電池廠對鋁塑膜選擇非常謹慎,而國產鋁塑膜沒有達到足夠的驗證周期,電池廠也不敢貿然嘗試。 即便中國企業收購了日韓企業,這位采購負責人也無法對國產鋁塑膜放心。在他看來,收購國際品牌,無非是把原廠設備搬到國內,但其工藝、配方、產品管控仍然是問題,難以保證。

“橘生淮南則為橘,生于淮北則為枳,可能也是這個道理。”他說。 上述研究院院長則對鋁塑膜國產化較為樂觀。他認為,驗證周期不夠長,不只是國產鋁塑膜的問題,進口鋁塑膜如果用在動力電池上,是否就能保證8年12萬公里的期限,誰也不能打包票。 另外,該研究院院長指出,目前,國產鋁塑膜難以與進口產品PK,價格優勢不明顯是一大原因。隨著規模化效應的顯現,再加上無關稅的優勢,國產鋁塑膜或有能力與國際品牌一戰。而且,國產鋁塑膜的技術思維未必比進口產品落后,技術細節有差距,但進步的大方向不會變。 “眼下最關鍵的是,應該給國產鋁塑膜機會,導入產線。”他說。

4、設備:高端基礎元器件匱乏

動力電池生產和檢測設備國產化,在龍頭企業身上表現最明顯。 上述龍頭企業技術總監介紹,論設備集成,該企業早已實現100%設備國產化。和國內供應商共同開發整機設備,不但自己能率先使用性價比高的產品,也間接提升了電池行業設備的整體集成水平。

對于外界關于國產前端設備,如攪拌機、輥壓機、涂布機等仍受制于國外供應商的詬病,該技術總監反駁,除了部分工業機器人,該企業的其他動力電池生產和檢測設備全部擺脫了對外依賴,完全可以替代進口設備。

某龍頭企業動力電池生產線

“真正卡脖子的高端基礎零部件,如激光器、超聲波發生器和高可靠性的PLC。我們的工程師再多,也解決不了基礎元器件的問題。”他這樣感嘆。 怎么辦?這位技術總監告訴筆者,目前,該企業正在大力扶持國內工業機器人供應商,并且已經開始在線測試。但他坦承,國產設備的開發周期長,可靠性也沒有得到足夠驗證,還不敢在高端電池產品上使用。

國產高端基礎元器件匱乏,極大制約了電池企業選購設備的自主性。這位技術總監表示,該企業在選擇工業機器人產品時,會盡量避免購買美國產品,更傾向于使用歐洲和亞洲供應商產品,以降低進口限制風險。 和龍頭企業相比,其他電池企業導入國產設備的風險可能更大。

上述采購負責人介紹,該企業此前使用的電池制造和檢測設備,基本上都進口自日本和韓國,但這些設備價格比國產設備高30%-50%。考慮綜合性價比,目前,企業正在大力推動設備國產化。 他特別指出,國產設備替代進口的策略是有風險的。比如,出于成本考慮,該企業曾引入一批國產設備,但在使用一年多時間之后,穩定性降幅超過預期,最終,企業不得不重新導入進口設備。

對于這家電池企業的遭遇,上述技術總監認為,國產設備替代進口受阻,根源在于企業對設備的維護和升級能力不足。就其所在的企業而言,設備維護、升級、改造都是強項,會提供系統方案,要求設備供應商實施,不會因穩定性不足重走進口老路。

5、買買買,靠譜嗎?

上述動力電池企業投資人認為,買企業、買設備、挖人是國產電池廠趕超國際對手的重要方式。 以正負極材料為例,據他介紹,自2015年新能源汽車市場爆發起,國內電池材料企業就開始加速收購外資企業,并不惜重金從日韓技術團隊挖人。比如,寧波容百的總裁就是來自韓國的鋰電正極材料專家。這位投資人表示,通過砸錢收購、挖人,國內動力電池材料的規模優勢和成本優勢很快顯現,例如,國產負極材料的報價通常比進口產品低30%。即便像隔膜這樣曾依賴進口的材料,國產產品也在逐步替代進口產品。

但上述技術總監認為,作為商業行為,買設備和自主開發設備、收購企業和自主研發一樣,最終目的都是企業利益最大化,本無可厚非。但對于先進電池制造業而言,如果整機設備全部依靠進口,無法形成強大的國際競爭力。

上述采購負責人也表示,收購并不意味著絕對進步。他指出,國內引入國際一流設備和生產線的材料廠不少,但真正做出能和國際先進水平相抗衡產品的卻不多。在他看來,高端設備砸錢就能買到,產品管控、生產團隊建設卻不是一朝一夕之功。 對于“為什么不缺好設備,卻難造好產品”的原因,上述投資人的觀點是,除了國內電池材料研究起步晚,基礎研發實力薄弱,企業自主選擇也是一大原因。

他認為,目前動力電池行業的洗牌大戰仍在繼續,企業忙于擴產線、搶份額,無暇顧及產品控制,導致產能全面過剩,一致性落后于國際水平。待洗牌完畢之后,生存下來的企業一定會加強質量管控,做精做細。 “先把產能搞上去,不要被別人的規模優勢干掉,才是目前要解決的主要矛盾”。他分析。 這種洗牌、靠低價搶市場的行業狀況,讓不少企業苦不堪言。

上述采購負責人坦言,不論材料、設備還是電芯,國內的供應商多處于被壓榨的境地,只以價格導向培養、選擇供應商,不僅難以提升國產品牌的競爭力,而且產業鏈上的企業或者最終倒下,或者只能痛苦地活著。

“只有供應鏈上的企業合作共贏,尤其是行業龍頭在源頭上做善意引導,供應鏈才會健康,國產品牌才有可能和外資品牌競爭。”他說。 對于國產動力電池與國際先進水平的差距,上述電池企業創始人則非常淡定。他認為,民用動力電池是大宗商品,本質上并沒有高低端之分。不同電池產品在不同領域都有用武之地,供應鏈有分工、集中度高是市場經濟下的正常現象。

相關產品

更多

相關文章

更多

技術文章

2019-10-10技術文章

2019-10-09技術文章

2019-10-08技術文章

2019-09-26

虛擬號將在 秒后失效

使用微信掃碼撥號