深圳升華三維科技有限公司

金牌會員

金牌會員 已認證

已認證

深圳升華三維科技有限公司

金牌會員

金牌會員 已認證

已認證

隨著制造業的快速發展和不斷升級,航天航空、汽車等領域對產品的輕量化需求不斷增加,同時也產品的性能、異形結構提出了更高的要求。在這些領域的大型產品制造過程中,最終部件或子組件的裝配是一個不容忽視的重要環節。就飛機而言,在零件組裝中一個零件的裝配錯誤就會導致不良風險,甚至帶來滅頂之災。而利用傳統制造技術進行生產,就需要付出大量的時間、設備、人力和質量控制,增加了制造成本負擔,且不能滿足所有復雜異形結構設計,具有很大的局限性。因此,企業需要一個高效、創新、滿足復雜化設計需求的方法來減少工序環節,降低成本和避免風險,達到提質增效的目的。

當傳統制造技術無法滿足要求時,3D打印的集成化結構設計開辟了一條全新的道路,為3D打印技術釋放了無限潛力。3D打印擁有無模化和對制造成本對設計的復雜性不敏感兩大優勢,可以將原本多個構件組合的零件化零為整,進行集成化打印,且無須任何機械加工或任何模具,這樣不僅實現了零件的整體化結構,避免了原始多個零件組合時存在的連接結構(法蘭、焊縫等),也可以幫助設計者突破束縛實現功能最優化設計,使企業能夠更好更快地實現各類定制零件的生產制造。

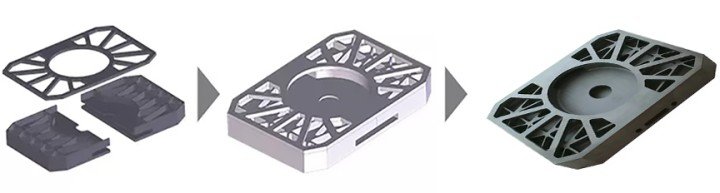

▲零件整合結構件(樣品來源:升華三維)

而零件整合好處主要包括以下幾點:

減少裝配:這包括減少勞動力,庫存,夾具/工具以及專用于最終產品的制造占地面積。裝配檢查也減少了,極大地減少了裝配錯誤的機會。

減少故障點:長期降低維護成本,并且可以減少更換部件的庫存。如果需要,可以快速且經濟高效地進行小批量更換。

降低運營成本:由于增材制造,通過設計自由度優化零件,提高了產品性能,實現了零件輕量化和更好的熱性能等增強功能。

例如火箭發動機的一體化噴注器的關鍵部件,噴注器由底座和噴嘴組合而成,原先采用傳統的“機加噴嘴+分體焊接”制造方案,工序多、制造周期長。而且噴注器組成零件較多,焊接過程中,每條焊縫都有可能存在潛在的質量隱患和風險。但是利用3D打印技術,可以整體制造噴注器,一次打印成型,減少了部件數量及加工工序,大大縮短了制造周期,大幅提升了生產效率。由于少了中間的焊接工序環節,產品質量及可靠性也得到了提高。集成化結構的實現除了帶來輕量化的優勢,減少組裝的需求也為企業提升生產效益打開了可行性空間。

如今,新一代戰機、新型火箭發動機、火星探測器、汽車發動機等重點裝備的關鍵核心零部件大量應用增材制造技術,解決了許多過去難以制造的復雜結構零件的成形問題,實現產品結構輕量化。升華三維是目前國內少數具備材料開發制備、3D打印機研發生產、切片軟件開發到3D打印工藝、脫脂及燒結工藝一整套3D打印完整工藝鏈及解決方案的供應商。未來,升華三維將繼續發揮自身優勢,增強技術創新,努力踐行“制造強國”戰略,為建設“數字中國”添磚加瓦,貢獻出自己的一份力量,推動我國制造業高端化智能化綠色化發展,促進實體經濟和數字經濟高質量融合。

相關產品

更多

相關文章

更多

技術文章

2024-11-14技術文章

2024-10-16技術文章

2024-09-25技術文章

2024-09-19

虛擬號將在 秒后失效

使用微信掃碼撥號