麥克默瑞提克(上海)儀器有限公司

金牌會員

金牌會員 已認證

已認證

麥克默瑞提克(上海)儀器有限公司

金牌會員

金牌會員 已認證

已認證

顆粒分析的準確度對生產過程和最終產品的影響

圖像分析系統可以測量顆粒大小、形狀和濃度,并且允許用戶對特定的顆粒設置測量參數

作者:PETER BOUZA 美國麥克儀器粒度市場發展部經理

顆粒分析在醫藥行業中,無論是生產效率或生產過程,都起著關鍵性的作用。粒徑可以影響輔料或活性藥物成份(API)的溶解度,并也可能會影響到藥物制劑。各種已有的顆粒分析技術完全能滿足今天的藥品市場所需的顆粒粒度測量要求。

然而,在某些情況下,簡單的控制顆粒大小并不能完全的控制最終產品。對監測和控制顆粒的形狀尤為重要。近年來,在制藥行業的研究和質量控制中,了解顆粒形狀的信息促進了圖像分析的發展。

測量顆粒形狀

大多數粒度分析方法在分析顆粒時,都把顆粒假定為球形,輸出的報告也為“相當于球形直徑”的結果。這種假設在大多數情況下是不能接受的。例如,樣品在流動生產過程中,單獨監測顆粒大小是不準確的。有些粒子可能是球形,一些可能是矩形,球形顆粒比長方形顆粒流動性更好些—需要更少的能量。為確保矩形顆粒均勻流動,則需要更多的能量。顆粒形狀影響流動性,顆粒與其他樣品組成成分正確地混合能力將影響最終產品的結果。

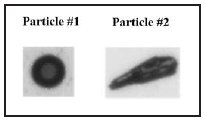

圖1:兩種相當于大約63微米球形直徑的粒子。然而,兩者在形狀和作用上有明顯的區別。

圖1表示的是一個真實的樣品例子。大多數用來測量顆粒粒度的方法都認為樣品的顆粒形狀類似于球形。該顆粒粒徑是“相當于球形”大約63微米的直徑,這是由接近于具有相同面積的球體顆粒計算得到的。雖然報告粒徑結果認為得到了類似的統計直方圖,但這些顆粒實際是不一樣的。在生產環境中,形狀的不規則性巨大地影響流動性,形狀邊緣也會影響與其他顆粒的粘接能力,暴露的表面也會影響所需的覆蓋量。如果這些和其他與形狀相關的因素在分析過程中是很重要的因素,那么使用單一的粒度分析儀在分析過程中就可能無法捕捉到必要的參數。

圖像分析系統的其他功能

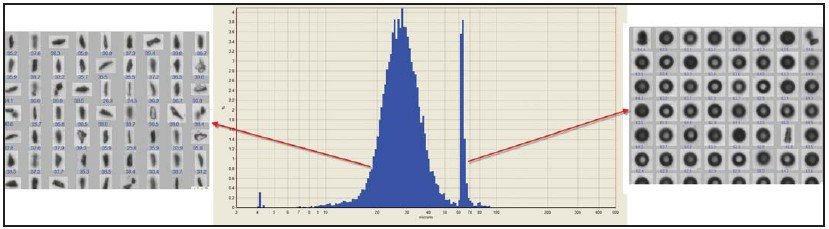

除了能夠測量顆粒大小和形狀,圖像分析系統也可以測量濃度。這些系統可以分析被捕獲的顆粒,同時,他們也可以對顆粒計數,提供一個顆粒濃度參數。此外,如果樣品中含有大量各種形狀的顆粒,大多數圖像分析系統都可以在軟件-計算形狀參數的基礎上定出一個分析樣品的數量。在圖2上的直方圖中顯示的是兩個完全不相同的樣品峰。圖像分析系統可以讓用戶選擇性的查看創建每個直方圖 峰值的實際顆粒的分析結果。

圖2:大多數圖像分析系統使用戶能夠根據具體形狀參數有選擇性地查看顆粒不同部分的統計直方圖。

當然,大多數圖像分析系統在分析顆粒圖像時總是有益的。而且,除了可以統計顆粒分析結果外,圖像分析系統還可以采集每一個被分析顆粒的圖像。很多時候,用戶可以得到樣品粒度的“指紋”統計直方圖,但無法確定某些分布顆粒的類型。用戶可根據需要設置代表性顆粒、所有顆粒或者只有那些可能影響部分直方圖的某些顆粒的統計范圍。例如,用戶可以設定一系列的圓來查看樣品中的球形顆粒。用戶可設定一個完美的圓1,選擇圓幅度接近1,以查看所有球形顆粒。更多的實際例子,如使用多個形狀參數的圖像分析系統直接測量顆粒表面粗糙度或平滑度,使用戶能夠監測相關的顆粒形狀。例如,設置一個程序,隨著粒徑的增大,顆粒變得更光滑。只有圖像分析系統才能實現自動化的測量和相關系數與統計值的結合。

下列案例研究顯示了在實際藥物輔料中使用動態圖像分析儀在自動圖像分析里的一些優點。正如這個研究表明的一樣,用戶利用形狀參數,可以更好地控制和監測樣品顆粒,從而得到更有效的結果和更有效的成本控制。

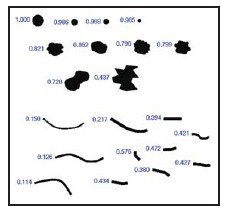

圖3:外形表面粗糙度的形狀參數。備注:表面粗糙度影響形狀因素,而不是大小或圓形度。

案例研究:八個輔料表面粗糙度的對比

在制藥行業中,輔料的選擇是基于所起的不同作用來選擇的。除了作為API的非活性載體外,他們在生產中還起了重要的作用。有些輔料的選擇是根據他們作為粘結劑、填料和控制API溶解速度的媒介來選擇的。然而,在保護易損壞的涂料和潤滑油中,確保他們的流動性也是很重要的。無論如何,都必須監控輔料的表面粗糙度。形狀特征,特別是形狀因素所界定的不規則度都決定了表面粗糙度。顆粒形狀分析儀能監測和控制顆粒在包裝和制劑的過程中是如何與API相互作用的,以及在通過消化道時的吸收情況。用在本案例研究的儀器-Particle Insight(Particulate Systems)-可以分析在水相或者有機溶劑中的懸浮顆粒。

在這個案例研究中,Particle Insight的尺寸和形狀參數的9/28被選擇來分析八個輔料。在這一案例研究只有一個參數—形狀因素被討論。形狀因素可根據顆粒的面積和投影的周長來計算。參數是一個介于0和1之間的數字,一個平滑的圓圈形狀因素等于1。類似于圓形度的情況,一般顆粒形狀因素受非圓程度的影響。然而,不規則的周長,也就是表面粗糙度,也影響形狀因素。參閱圖3可看出測試不同形狀的顆粒的形狀因素是不同的。如圖所示,顆粒表面粗糙度也可改變顆粒的形狀因素。

分析結果

本研究是建立在60秒至4分鐘之間采集多達10,000個顆粒的分析結果基礎之上的,并與被使用的每個樣品的分散度有關。

圖4:8個輔料中的每個輔料所對應的形狀因素

圖4顯示了這八個被分析輔料中任何一個被恢復的形狀因素(表面粗糙度的測量)。該表按遞減的方式排列形狀因素。請注意,形狀因素越靠近1,表面越平滑。

表5、6和7顯示的是Particle Insight為一些輔料自動拍攝的照片。這些照片揭示:平均形狀因素為0.843的硬脂酸鈉比平均形狀因素為0.655的乳糖水合物有更光滑的表面。作為一個實際樣品,硬脂酸鈉在生產、成型的過程中比乳糖水合物更容易流動。

圖5:硬脂酸鈉

圖6:硬脂酸

圖6:乳糖水合物

結論

在選擇輔料時,對顆粒形狀的測量在生產過程中是非常重要的。像潤滑油一樣,具有低表面粗糙度的或者高形狀因素的輔料可以促進粉末的流動和壓片的形成。在生產過程中,表面粗糙的輔料填充劑會影響藥物的粘結和溶解,并且影響API在消化道里釋放的位置。

動態圖像分析儀的出現實現了前所未有的自動化信息的傳遞。在這種情況下,Particle Insight根據表面粗糙度來區分輔料的種類,并且在生產過程中,表面粗糙度也是顆粒的一個重要特征。

作者簡介:

Peter Bouza 美國麥克儀器公司粒度市場發展部經理。他主要負責麥克公司的顆粒粒度、計數和形狀分析儀器的開發。Peter Bouza于2007年加入麥克公司,并且在顆粒表征領域擁有了超過16年的經驗。顆粒系統是麥克公司為創新性的OEM顆粒表征產品技術推出的一個新的品牌。

Particle Insight全自動粒形分析儀

Particle Insight,采用動態光散射技術,內置多達30種的顆粒分析模型,可提供顆粒粒度、粒形、平整度、圓度、長徑比等參數,能夠在最極短的時間內,獲取顆粒粒度和粒形信息。

粒徑分析范圍:1-800μm

同時進行粒度和粒形分析

內置多達30種的不同顆粒形狀參數

實時分析水系或有機系樣品,并實時監測結果

完全符合ASTM D4438-85(2007)、ISO 9276-6:2008、

ISO 13322-2:2006等國際標準

未經麥克默瑞提克(上海)儀器有限公司允許,禁止轉載!!

相關產品

更多

相關文章

更多

技術文章

2024-10-09技術文章

2024-09-23技術文章

2024-07-09技術文章

2024-06-03