深圳升華三維科技有限公司

金牌會員

金牌會員 已認證

已認證

深圳升華三維科技有限公司

金牌會員

金牌會員 已認證

已認證

doi.org/10.1016/j.addma.2022.102994

近日,中國科學院上海硅酸鹽研究所陳健副研究員首次提出高溫熔融沉積結合反應燒結制備SiC陶瓷新方法。成功制備出力學性能接近于傳統方法制備反應燒結的SiC陶瓷。相關研究成果發表在《Additive Manufacturing》,并申請中國發明專利2項。

碳化硅(SiC)陶瓷由于其低密度、高剛度、低熱膨脹、高光學質量和優良的尺寸穩定性,廣泛應用于航空航天、石油化工、集成電路等領域。但碳化硅陶瓷的硬度高、脆性大,在加工過程中易產生缺陷,像復雜幾何形狀的碳化硅陶瓷構件往往難以用傳統的加工技術制造,這在很大程度上制約了復雜結構碳化硅陶瓷的應用。

碳化硅陶瓷的廣泛應用

隨著光學元件孔徑的增大,碳化硅光學元件與支撐結構的一體化設計將導致碳化硅光學元件的結構更加復雜,這是采用傳統的陶瓷成型燒結技術難以實現的。迫切需要開展復雜形狀碳化硅光學元件的制造新技術、新工藝的研究,實現空間遙感光學探測用低面積密度碳化硅光學結構集成元件的制備。基于此,中國科學院上海硅酸鹽研究所陳健副研究員在研究復雜結構SIC陶瓷制備方法時,發現增材制造(AM)技術在設計和制造中具有靈活控制的獨特優勢,使制造具有復雜形狀的碳化硅陶瓷成為可能。

該團隊通過調研,了解到SLS (激光粉末燒結)、SLA (光固化)、DIW(直接墨水書寫)和BJ (粘結劑噴射)是碳化硅陶瓷3D打印領域中被廣泛研究的知名3D打印技術。科研人員對這幾種的陶瓷3D打印技術進行了測試與認證,與金屬3D打印不同的是,陶瓷材料不能通過激光加熱陶瓷粉末直接打印。直接SLS制件在燒結過程中產生的熱應力難以避免產生裂紋,導致最終產品力學性能較差。而SLA是一種基于光敏陶瓷漿料光聚合的有效紫外光固化技術。對于碳化硅粉末,其顏色通常為灰色或深色,碳化硅顆粒的顏色明顯影響其透光性能和固化能力。而DIW通過噴嘴以特定圖案逐層擠出高陶瓷含量的漿料,以生產三維零件。要求漿料均勻、穩定、剪切稀化、不結塊。同時,還需要具有快速固化能力,特別是對于無支撐的斜面印刷,與上述SLA和SLS相比,打印精度一直是一個問題。BJP可以快速打印復雜形狀,同時保持高打印精度。然而,BJ限制了粉末填充密度,導致SiC體積分數受限。采用SLS或BJ方法制備高密度SiC陶瓷時,會加入PIP、CVI和CIP等后處理工藝步驟,提高固含量和碳密度,這勢必會降低3D打印的優勢。

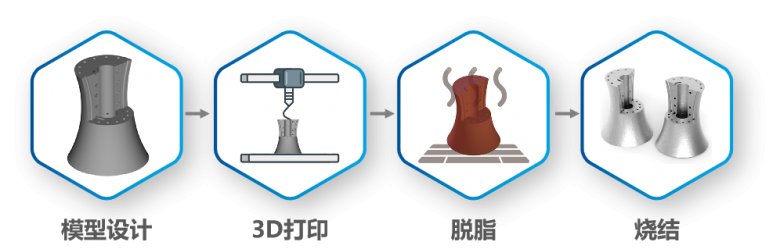

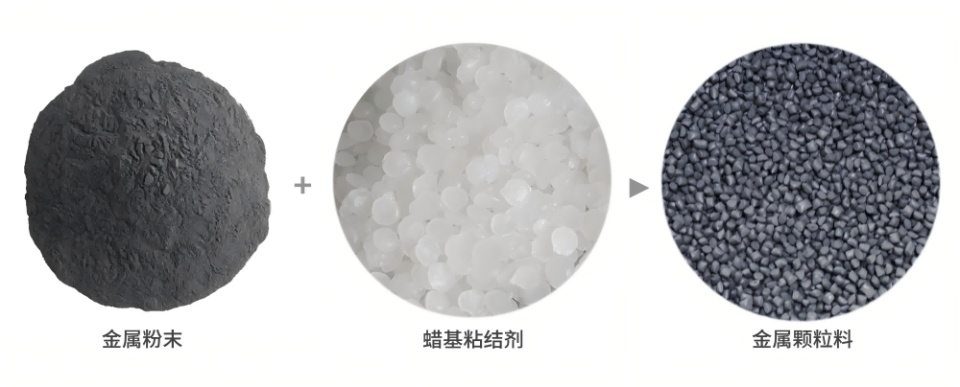

PEP技術工藝流程

經過研究發現,上述3D打印技術都存在一定的不足。如能實現SiC陶瓷大尺寸、輕量化、一體化制造顯然是更好的選擇,但該團隊如何找到一個專為自己的要求而建立的獨特解決方案呢?然而,答案就在眼前。一年前,上海硅酸鹽研究所就在升華三維訂購了一套大尺寸獨立雙噴嘴打印機UPS-556系統,希望采用升華三維PEP技術針對高性能結構陶瓷和陶瓷基復合材料等應用進行研究。

該團隊在3D打印碳化硅陶瓷結構件時利用UPS-556系統,他們很快發現了PEP技術的優勢,PEP技術將熱加工過程轉移到燒結步驟,這使得更容易管理熱應力,因燒結溫度低于其他類型的直接3D打印工藝中所需的完全熔化溫度,并且熱量可以更均勻地施加,從而確保了產品性能的一致性。而UPS-556采用獨立雙噴嘴設計,可以同時打印或者各自輪流打印金屬和陶瓷不同種類材料的復合產品開發,實現復雜結構和產品的快速成形,大大節省了產品打印時間,具有操作簡單、工業型、高精度、高質量、高性價比等優點。再結合反應燒結制備工藝在復雜結構碳化硅陶瓷產品近凈尺寸成型方面形成了巨大優勢,從而提高了產品生產效率并降低生產成本,為制造復雜結構陶瓷提供了新的工藝方案。

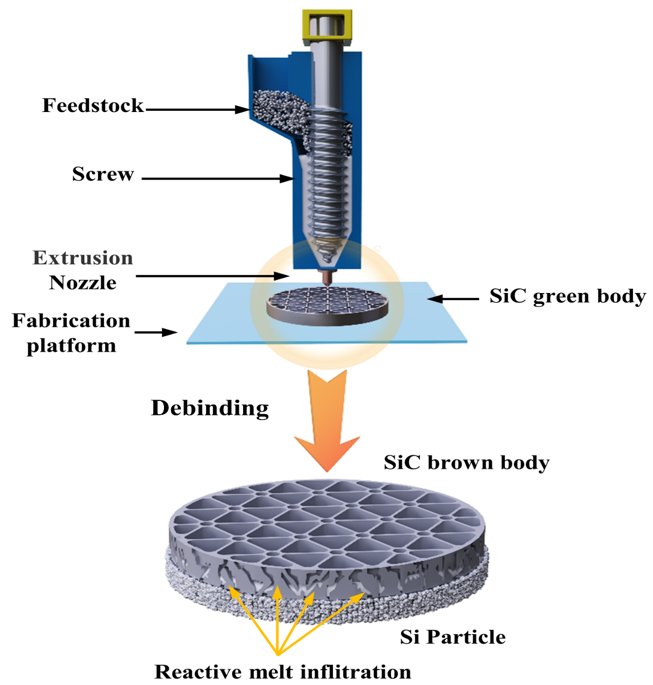

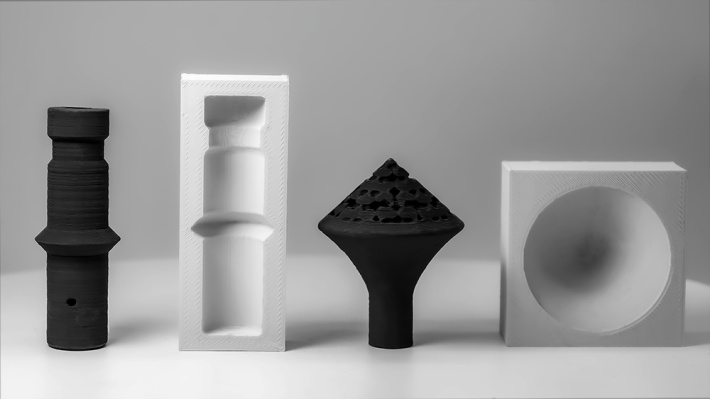

SiC陶瓷3D打印示意圖

近日,該團隊首次提出高溫熔融沉積結合反應燒結制備SiC陶瓷新方法。該方法采用高溫原位界面修飾粉體,低溫應力緩釋制備出高塑性打印體,獲得了低熔點高沸點的高塑性打印體,材料固含量超過60vol%;之后通過3D打印機UPS-556對塑性體進行高密度疊層打印,打印的陶瓷樣品脫脂后等效碳密度可精確調控至0.80 g·cm-3,同時對陶瓷打印路徑進行拓撲優化設計,可在樣品中形成樹形多級孔道;最終陶瓷樣品無需CVI或PIP處理直接反應滲硅燒結后實現了低殘硅/碳的高效滲透和材料致密化,SiC陶瓷密度可達3.05±0.02 g·cm-3, 三點抗彎強度為310.41±39.32 MPa,彈性模量為346.35±22.80 GPa,陶瓷力學性能接近于傳統方法制備反應燒結SiC陶瓷。

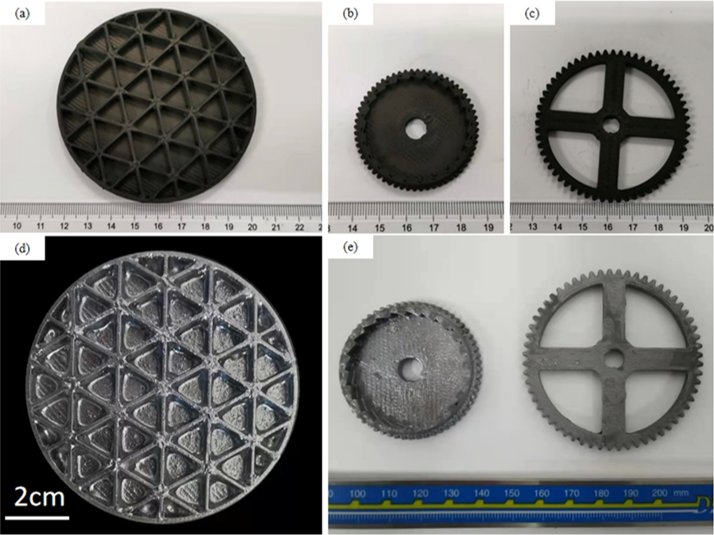

不同形狀尺寸的SiC陶瓷

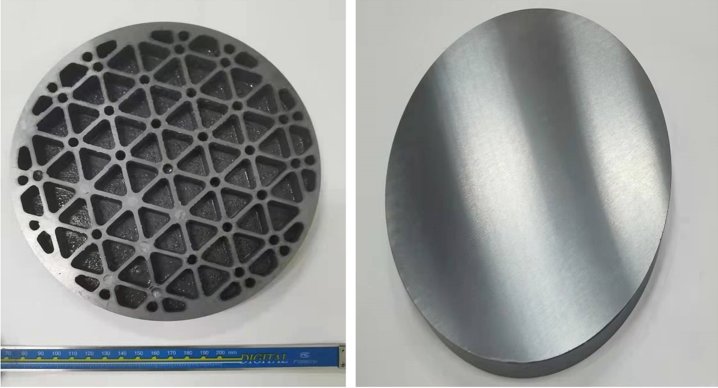

經加工的~200mm 3D打印SiC陶瓷

相關研究成果發表在《Additive Manufacturing》,并申請中國發明專利2項。該方法有望實現低成本、高效率的復雜結構陶瓷產品近凈尺寸成型技術的工業化應用。同時該塑性體打印方法避免了微重力條件下粉體打印潛在的危害,為未來空間3D打印提供了可能。

注:本文內容參考自研究團隊已公開專利及中科院上海硅酸鹽所

最新動態

更多

虛擬號將在 秒后失效

使用微信掃碼撥號