深圳升華三維科技有限公司

金牌會員

金牌會員 已認證

已認證

深圳升華三維科技有限公司

金牌會員

金牌會員 已認證

已認證

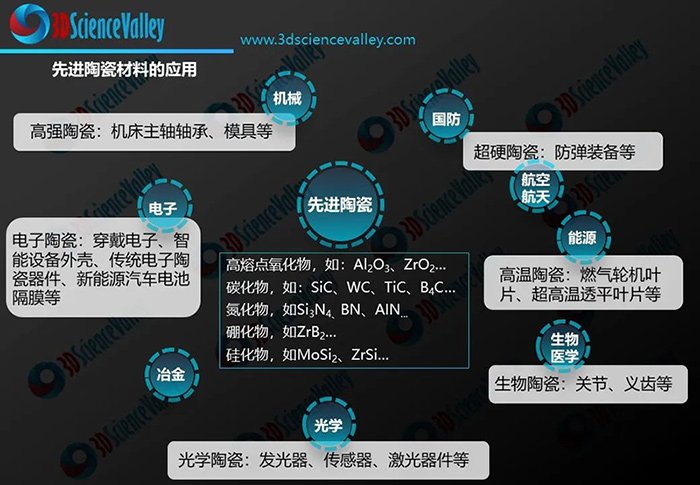

根據3D科學谷的市場觀察,陶瓷3D打印技術企業正發力于生產級的陶瓷3D打印系統與材料的研發,同時更低成本與更高精度的3D打印技術進入市場。陶瓷的增材制造最新發展趨勢是進入到高附加值產品的制造領域。

3D科學谷曾在谷.專欄《增材制造陶瓷的歷史、發展、未來》中談到,陶瓷增材制造的許多挑戰可以追溯到加工結構陶瓷材料的內在困難。為使陶瓷增材制造領域成熟,未來的研發應著眼于擴大材料選擇,改進3D打印和后處理控制,以及多材料和混合加工等獨特能力。

中國科學院上海硅酸鹽研究所陳健副研究員及研究團隊在研究復雜結構碳化硅(SIC)陶瓷制備方法時,應用3D打印技術成功制備了碳化硅陶瓷光學元件等高附加值組件。該研究團隊應用了升華三維的陶瓷3D打印技術。

本期,3D科學谷將進一步透視上海硅酸鹽研究所碳化硅光學元件中的陶瓷3D打印技術應用邏輯,以及升華三維在陶瓷材料選擇,后處理,復合材料開發方面所做的布局。

碳化硅光學元件

陶瓷3D打印技術應用邏輯

應對碳化硅陶瓷硬、脆加工難點

碳化硅陶瓷是一種具有高強度、高硬度、高熱導率、高化學穩定性等優異性能的陶瓷材料,被廣泛應用于航空航天、微電子、汽車工業、核工業等領域。近年來,汽車工業、航空航天等領域都對大尺寸、復雜結構的零部件有強烈的需求。

▲3D科學谷白皮書

目前對各種復雜結構形狀SiC陶瓷需求急劇增加,傳統的制造方法復雜、耗時、模具設計制作周期長。由于其極高的硬度和脆性,導致其加工極其困難。刀具不僅磨損嚴重,而且還可能產生裂紋等缺陷,難以達到良好的表面質量和尺寸精度。

高硬度和耐磨性能使加工過程復雜化,在實現復雜陶瓷組件高成本效益的需求推動下,增材制造-3D打印技術逐漸進入到碳化硅等先進陶瓷制造領域。結合3D打印的SiC陶瓷制備技術成為目前研究和應用的主要發展方向之一,能良好地解決傳統陶瓷材料復雜形狀難成型、難加工,制作周期長、成本高的問題。

l 實現復雜設計

隨著光學元件孔徑的增大,碳化硅光學元件與支撐結構的一體化設計將導致碳化硅光學元件的結構更加復雜,這是采用傳統的陶瓷成型燒結技術難以實現的。迫切需要開展復雜形狀碳化硅光學元件的制造新技術、新工藝的研究,實現空間遙感光學探測用低面積密度碳化硅光學結構集成元件的制備。

l 解決碳化硅難成型挑戰

碳化硅陶瓷的特點是易氧化、難熔融、高吸光。相對于塑料或金屬有固定的熔點,通過加熱融化后就可以進行粘貼,陶瓷特別是氧化物陶瓷熔點非常高,而碳化物陶瓷沒有熔點,在高溫條件下會直接氧化。比如碳化硅會氧化成二氧化硅,或者是其他的氣體或在激光的作用下直接分解,導致無法直接3D打印,只能打印出一個素坯再去燒結。

l 解決碳容易吸光的挑戰

目前,大多數3D打印SiC陶瓷方法中打印材料固含量較低、硅含量較高、力學性能較低,普遍采用化學氣相沉積CVI(Chemical Vapor Infiltration)或者前驅體浸漬裂解PIP(Precursor Infiltration Pyrolysis)等后處理工藝提高材料固含量來實現陶瓷材料綜合性能的提升,這樣或許會降低3D打印SiC陶瓷工藝的優越性。

中科院上海硅酸鹽所的科研團隊突破點主要是在碳化硅陶瓷中加一些含碳的燒結助劑,便于后期的燒結致密化。

含碳的燒結助劑更黑更容易吸光,中科院上海硅酸鹽所因此選擇了避開以激光為能量源的3D打印技術,采取材料擠出工藝。這樣先通過高溫混煉可以得到很高含量的陶瓷材料,再通過這種注射成型的方式來慢慢的疊層打印。

中科院上海硅酸鹽所的科研團隊最終采用高溫原位界面修飾粉體,低溫應力緩釋制備出高塑性打印體,獲得了低熔點高沸點的高塑性打印體,材料固含量超過60vol%。

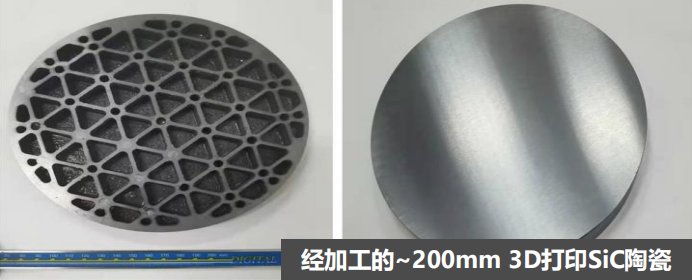

? 升華三維

之后通過升華三維大尺寸、雙噴頭UPS-556 3D打印設備,對塑性體進行高密度疊層打印,打印的陶瓷樣品脫脂后等效碳密度可精確調控至0.80 g·cm-3,同時對陶瓷打印路徑進行拓撲優化設計,可在樣品中形成樹形多級孔道。

最終陶瓷樣品無需CVI或PIP處理,直接反應滲硅燒結后實現了低殘硅/碳的高效滲透和材料致密化,SiC陶瓷密度可達3.05±0.02 g·cm-3,三點抗彎強度為310.41±39.32 MPa,彈性模量為346.35±22.80 GPa。陶瓷力學性能接近于傳統方法制備反應燒結SiC陶瓷。

數字化賦能粉末冶金行業

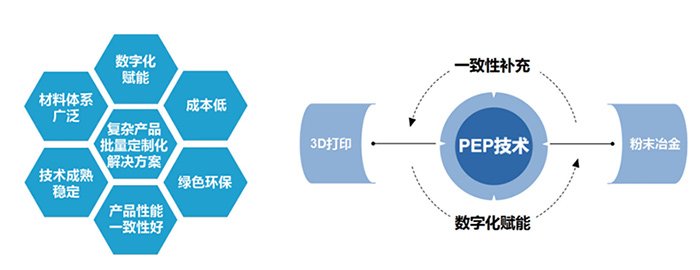

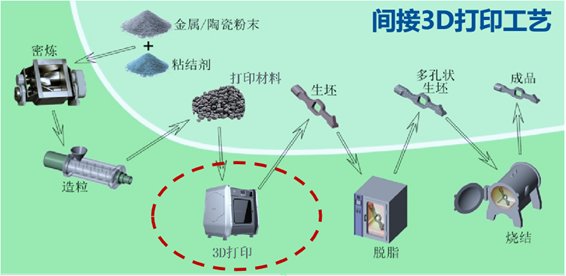

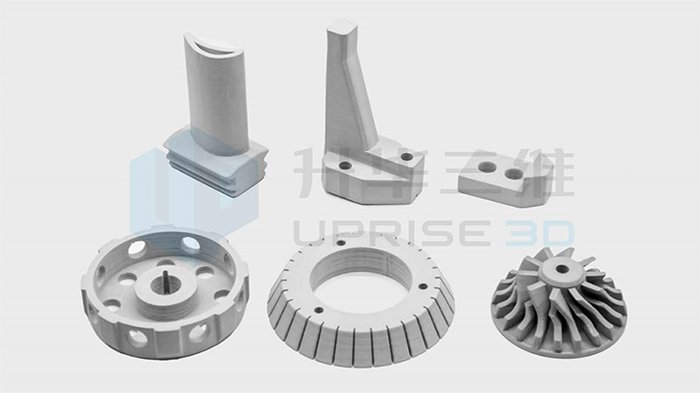

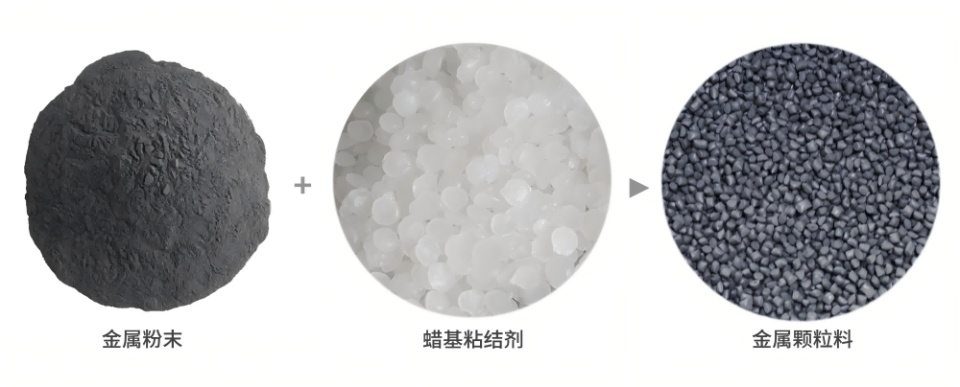

在以上案例中應用的升華三維大尺寸、雙噴頭UPS-556 3D打印設備,采用了升華三維的粉末擠出打印技術(Powder Extrusion printing,PEP)。這是一種“3D打印+粉末冶金”相結合的陶瓷3D打印技術。

? 升華三維

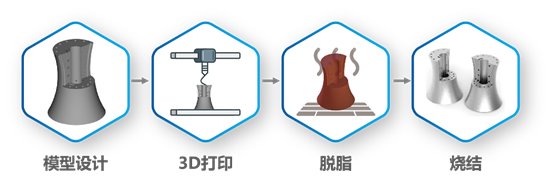

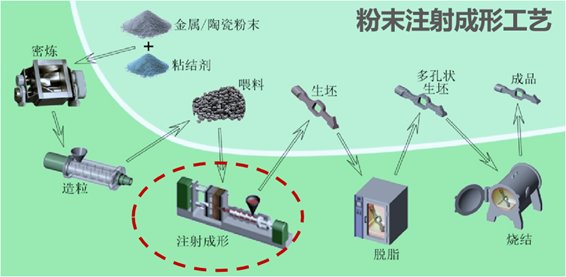

粉末擠出打印技術利用了已發展超過30年、并大規模應用于電子3C、汽車、醫療、軍工航天等領域的粉末注射成形技術。兩者工藝流程有很多相通之處,結合3D打印這一數字化的制造技術對材料的控制和成形,實現最終金屬、陶瓷零部件的制造。在得到具有一定密度和強度的生坯后,利用MIM的相關工藝對產品進行脫脂和燒結,獲得性能一致且優良的產品。

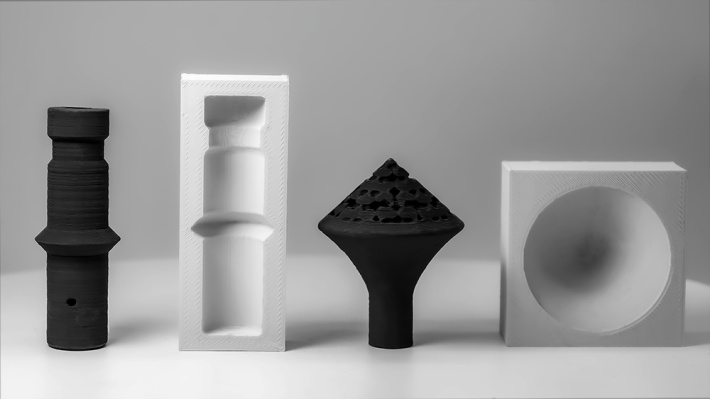

▲基于粉末擠出打印技術-PEP 的陶瓷3D打印解決方案 ? 升華三維

分步獲得產品形狀與性能

PEP技術有別于利用高強能量束直接熔化材料,同步獲得產品形狀和性能的直接3D打印技術。PEP技術將熱加工過程轉移到燒結步驟,這使得更容易管理熱應力,因燒結溫度低于其他類型的直接3D打印工藝中所需的完全熔化溫度,并且熱量可以更均勻地施加,從而確保了產品性能的一致性。

▲PIM工藝流程 ? 升華三維

▲PEP 工藝流程 ? 升華三維

豐富的材料體系與復合材料制造

PEP技術打印材料體系豐富,具有類同于粉末注射成型-PIM工藝所用的材料,適用于科研教育、工業制造、航天航空、軍事國防、生物醫療、汽車、模具制造等領域生產復雜而輕便的金屬或陶瓷零件。有望取代小批量,高成本的粉末注射成型,大幅降低3D打印成本,并縮短交貨時間。

在陶瓷材料增材制造領域,升華三維目前已開發了包括氧化鋯、氧化鋁、碳化硅、氮化硅在內的先進陶瓷材料與羥基磷灰石生物陶瓷材料。豐富的材料體系,為眾多應用細分市場通過PEP 3D打印技術開發創新性的復雜陶瓷部件創造了有利條件。

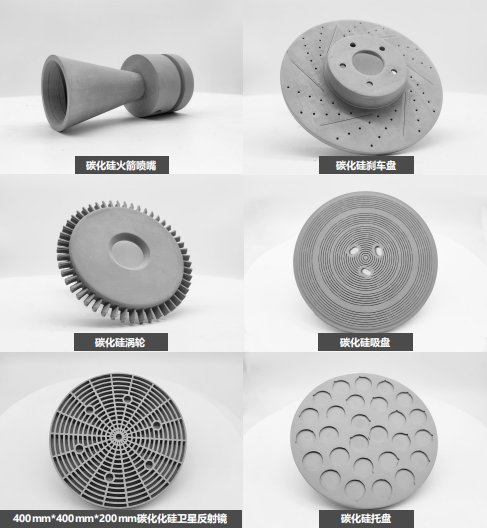

l 碳化硅

升華三維的3D打印設備已被應用于制備大尺寸、輕量化、一體化SiC陶瓷復雜結構部件,良好地解決傳統陶瓷材料復雜形狀難成型、難加工,制作周期長、成本高的問題。

▲碳化硅3D打印樣件 ? 升華三維

除了前文談到的碳化硅一體化結構光學元件,還可以應用于航空航天、微電子、汽車工業、核工業等領域。

l 氧化鋯

氧化鋯作為一種金屬氧化物,具有熔沸點高、熱膨脹系數大、抗腐蝕性強、化學穩定性好等優異的物理和化學性質。

▲燒結件力學性能 ? 升華三維

升華三維氧化鋯顆粒料UPGM-ZRO2是一種陶瓷聚合物復合材料,呈白色,粒徑在8-14目的近球形顆粒,可通過PEP 陶瓷3D打印技術生產氧化鋯陶瓷部件。

因氧化鋯材料具有高強度、高硬度、耐高溫、耐腐蝕、低密度、化學穩定性好等優異特性,與3D打印技術的緊密結合,將在航空航天、汽車制造、生物醫療、工業制造、化工等領域顯現出價值。

▲氧化鋯結構件樣件 ? 升華三維

l 氮化硅

氮化硅算是目前陶瓷3D打印材料中最堅硬、最耐磨的材料之一。此外還具有低密度、抗熱震性、高溫下的高機械性能和低熱膨脹系數等優點,在航空航天、國防軍工、機械領域得到廣泛應用。

▲氮化硅3D打印生坯樣件 ? 升華三維

l 氧化鋁

升華三維開發了氧化鋁顆粒UPGM-AL2O3。這是一種陶瓷聚合物復合材料,呈白色,粒徑在8-14目的近球形顆粒。基于升華三維“3D打印+粉末冶金” 相結合的PEP 3D打印技術,在無模具的情況下獲得最終致密的陶瓷部件。

▲航空航天氧化鋁零部件 ? 升華三維

氧化鋁材料的應用領域廣泛,包括高溫坩堝 、耐火爐管及特殊耐磨材料,如陶瓷軸承、陶瓷密封件及水閥片;航空航天;醫療植入物;化工領域的催化零件,以及首飾制造等。

▲燒結件力學性能 ? 升華三維

l 生物陶瓷

升華三維基于PEP 技術實現了具有高強度、高度有序性、孔分布及孔結構高度可控的生物陶瓷人工骨3D打印。為骨科修復領域提供了植入物定制的創新性方案。

通過升華三維雙噴頭UPS-556 3D打印設備,還能夠實現陶瓷復合材料的制備。例如,在中南大學與升華三維聯合開展的一項研究中,團隊通過該設備制備Ti/Rb-HAp復合材料,綜合鈦與羥基磷灰石二者的優勢,得到兼顧優異力學性能和高生物活性的復合材料。這為骨科修復材料賦予了更多性能。

從低迷中被喚醒的

陶瓷增材制造

與聚合物和金屬3D打印相比,陶瓷3D打印市場仍被認為是一個相對較新的細分市場。然而,與金屬和聚合物相比,陶瓷材料由于其固有的機械硬度和脆性,很難通過機械加工等減法成型方法成型。這是陶瓷3D打印對整個行業非常有吸引力的原因。

盡管陶瓷增材制造在設計自由度和零件功能方面提供了巨大的潛在改進。但缺乏嘗試新技術的動力是目前陶瓷3D打印的最大障礙。目前可以清楚地看到,隨著一些成功商業案例的公布,陶瓷3D打印真的從低迷中被喚醒。中科院上海硅酸鹽所研究團隊在3D打印碳化硅陶瓷研究中取得的新進展,也為推動3D打印在高附加值陶瓷組件制造中的應用起到了積極作用。

參考資料:

上海科技《 中科院上海硅酸鹽所陳健:找到3D打印陶瓷新方法》

最新動態

更多

虛擬號將在 秒后失效

使用微信掃碼撥號