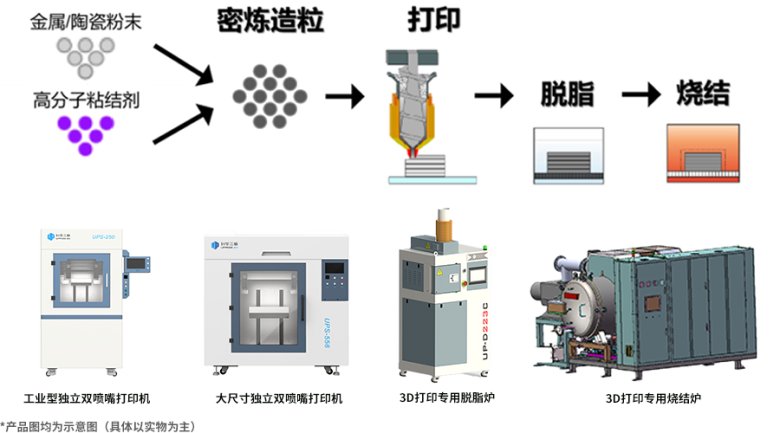

升華三維作為中國金屬·陶瓷間接3D打印技術的開拓者和引領者,一直致力于金屬/陶瓷間接3D打印技術的推廣和應用。目前已掌握了金屬/陶瓷間接3D打印技術在打印裝備及核心器件、打印材料、工藝及軟件等關鍵技術。公司已搭建了完整的間接3D打印前后處理工藝流程,涵蓋了材料開發、打印材料密煉造粒機、3D打印機、脫脂燒結爐等全工藝鏈設備,可為科研教育、工業制造、航天航空、軍事國防、生物醫療、汽車、模具制造、新能源等領域的3D打印技術開發、材料開發和金屬/陶瓷產品快速開發制造,提供高性能間接3D打印整體解決方案和高價值服務。▲升華三維PEP工藝鏈核心設備示意圖

鎢及鎢合金是典型的難熔金屬和難成形材料。超高的密度、硬度、光澤度和質感,耐腐蝕性、延展性及導熱性好,電性能優良,抗拉強度高,低熱膨脹,吸收射線能力強。目前鎢產品制造主要采用粉末冶金方式,其生產產線投入就需要數百萬甚至千萬,而工藝開發周期長、模具制作成本高也同樣是困擾傳統工藝制造的難點,且在如何實現鎢的快速原型制造極具挑戰性。因其熔點高、硬度大和脆性大的特點,導致極其容易出現變形、裂痕和夾心等缺陷,甚至無法制備出形狀復雜的鎢零件。如何攻克鎢的加工難問題是業內不斷探索的重點。3D打印為鎢金屬的制造提供了有別于傳統技術的新路徑。由升華三維提出的“3D打印+粉末冶金”相結合的金屬間接3D打印技術——粉末擠出打印技術(PEP),為解決鎢合金機械加工難、復雜結構生產和減重設計提供了一種有效的解決途徑。基于升華三維完備的工藝鏈,現已推出了鎢合金打印服務,不再需要投入巨額加工設備成本,即可實現高質量、高性能的鎢合金產品快速制造。

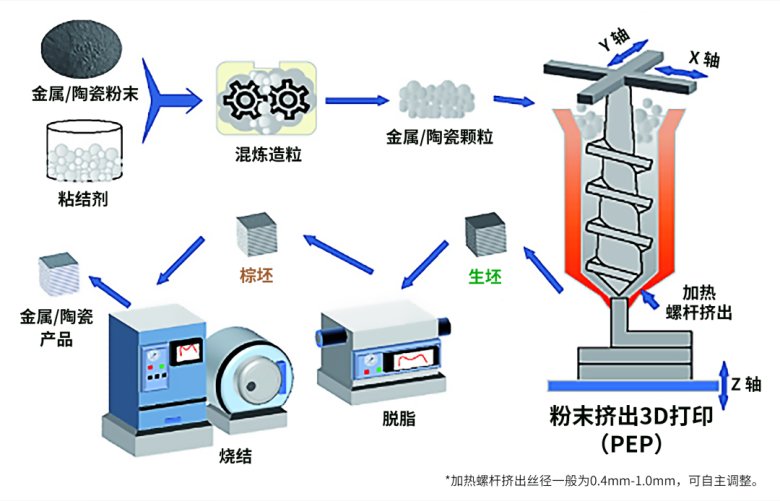

以下為粉末擠出打印技術(PEP)在鎢合金3D打印制備工藝流程:

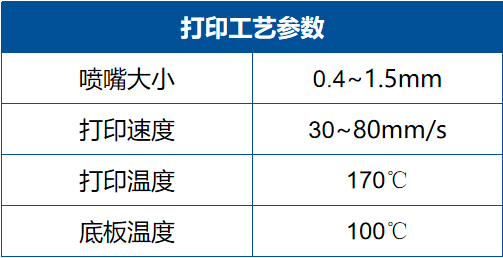

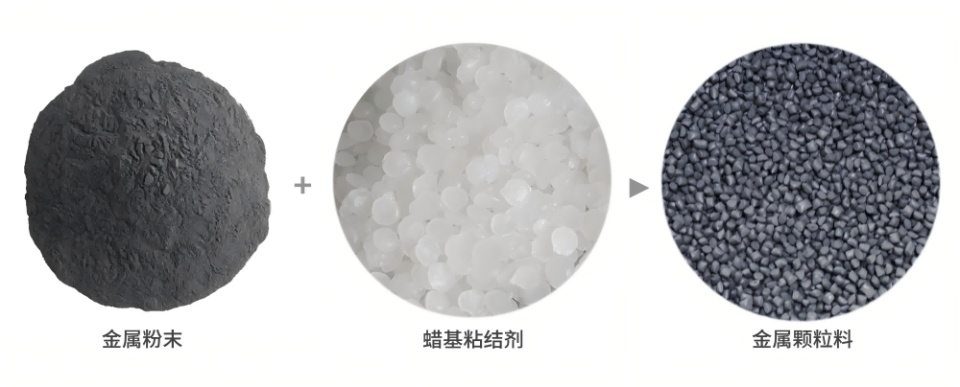

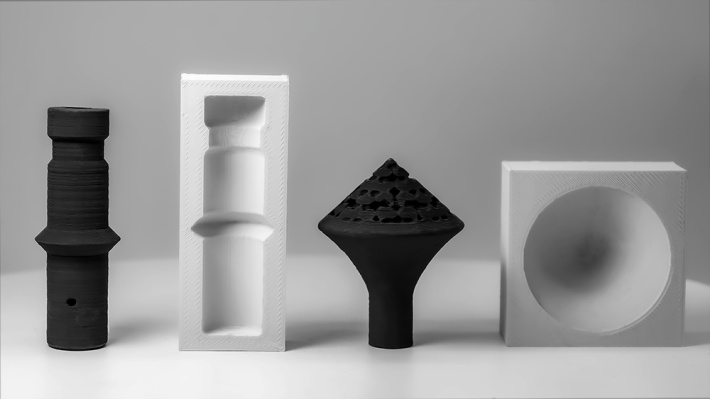

PEP技術是在(FDM)熔融沉積成型技術的基礎上,再結合粉末冶金工藝形成的一種金屬/陶瓷3D打印方法。采用金屬/陶瓷粉體適配粘結劑通過3D打印專用密煉機混煉成顆粒材料、然后通過3D打印設備制備出具有一定密度和強度的生坯,再經過3D打印專用脫脂燒結爐進行后處理工藝,從而獲得最終致密和性能優異的結構件。為鎢合金在增材制造的應用提供有效的制造生產解決方案。升華三維根據金屬/陶瓷粉體的物性(粒徑分布、形貌、比表面積等)和產品的性能要求,選擇合適的粘接劑配方體系(水基、塑基、蠟基等)進行適配,通過密煉機充分混合密煉高分子粘結劑與金屬/陶瓷粉末,最后通過造粒機制備得到粒徑可控的顆粒料材料。開發出適配升華三維3D打印機的材料。UPGM-93WNIFE鎢合金顆粒料是升華自主研發的一種金屬聚合物復合材料,呈灰色,粒徑在8-14目的近球形顆粒,可應用于航空航天、軍事國防、核工業、工業制造及飾品等領域的鎢金屬結構件開發制造。基于PEP技術,以按照模型設計 →工藝經驗評估/軟件模擬 → 原型法驗證 → 生坯打印的規范生產流程。通過升華三維3D打印機系統將顆粒料加熱成熔融膏狀,再擠壓并逐層堆積成形,可得到高精度并具有一定密度和強度的生坯。該系統可實現大尺寸(最大成型體積:500×500×600mm)鎢金屬結構件打印,且具有熱風腔體恒溫系統和真空吸附平臺,可有效防止翹邊現象。打印成型后,生坯還需要進行脫脂和燒結過程。

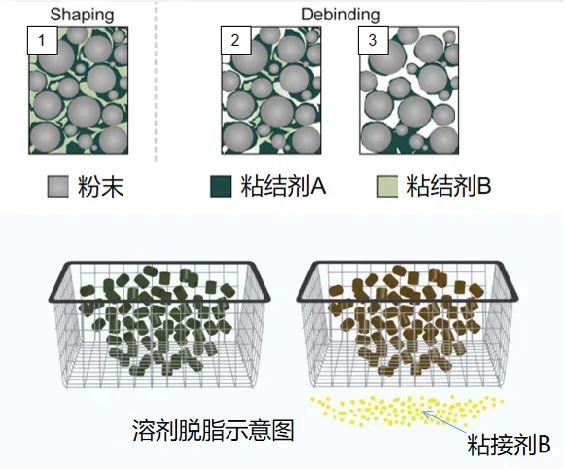

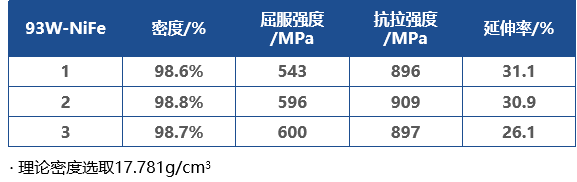

脫脂的作用是從3D打印后的生坯中去除大部分粘結劑聚合物。脫脂工藝包括水脫脂、溶劑脫脂和催化脫脂。脫脂過程相對簡單,將生胚浸泡于適量的脫脂劑里一段時間,被去除粘結劑聚合物的生坯稱之為棕胚,將被送至燒結環節從而得到致密的金屬/陶瓷結構部件。升華三維目前已擁有成熟的水基93W-NiFe打印材料。如下圖所示,在脫脂環節,使用“處理水脫脂工藝”,溶解脫除粘接劑B;脫脂后,殘留的粘接劑A,使棕坯具有一定的強度,以方便轉運。而殘留的粘接劑A,將在后續燒結過程中高溫去除。獲得的棕坯因在脫脂后存在一定的空隙,其強度和密度較低。基于PEP技術路線已摸索出合適的燒結工藝,并可根據客戶粉體物性調整燒結工藝參數。通過燒結,殘余的粘結劑聚合物首先在適當的加熱溫度下被去除。當溫度升高到金屬/陶瓷粒子的熔點以上時,這些粒子開始熔化并增長到密度達到近乎致密。因燒結溫度低于其他類型的直接3D打印工藝中所需的完全熔化溫度,并且熱量可以更均勻地施加,從而確保了產品性能的一致性。

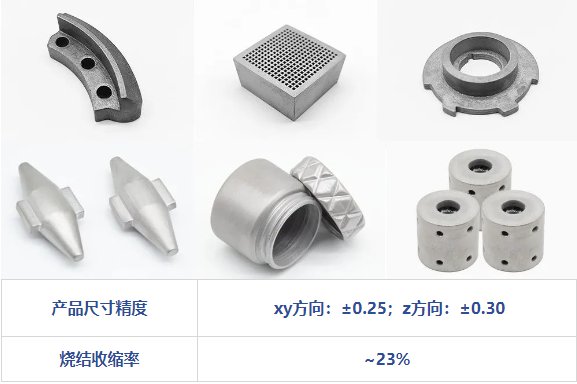

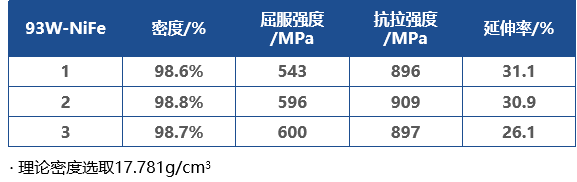

需要注意的是,在燒結過程中,由于粘結劑聚合物的去除和材料顆粒的生長,會發生一定比率的收縮,但收縮率是恒定的,UPGM93W-NiFe的收縮比率約23%。設計和成型步驟將按比例放大,以補償在燒結步驟中的收縮。燒結后的鎢合金構件,能達到或超過傳統工藝制備性能指標。

▲UPGM-93WNIFE鎢合金燒結樣品

升華三維鎢合金間接3D打印服務方案,將為航天、航空、軍事、醫療以及核工業等應用領域在鎢金屬加工制造及靈活設計開拓新方向,歡迎新老客戶咨詢洽談。

金牌會員

金牌會員 已認證

已認證

金牌會員

金牌會員 已認證

已認證