深圳升華三維科技有限公司

金牌會員

金牌會員 已認證

已認證

深圳升華三維科技有限公司

金牌會員

金牌會員 已認證

已認證

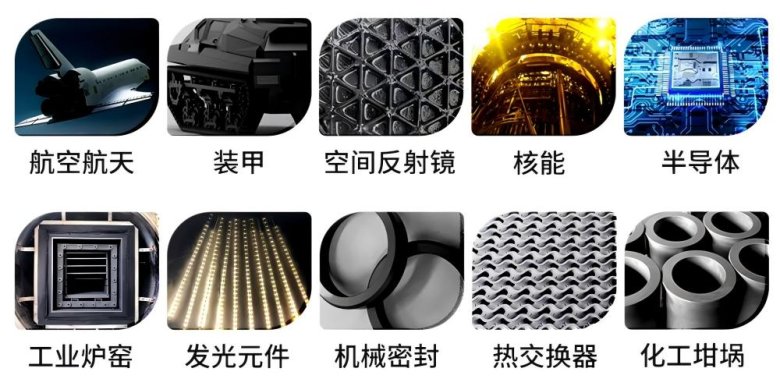

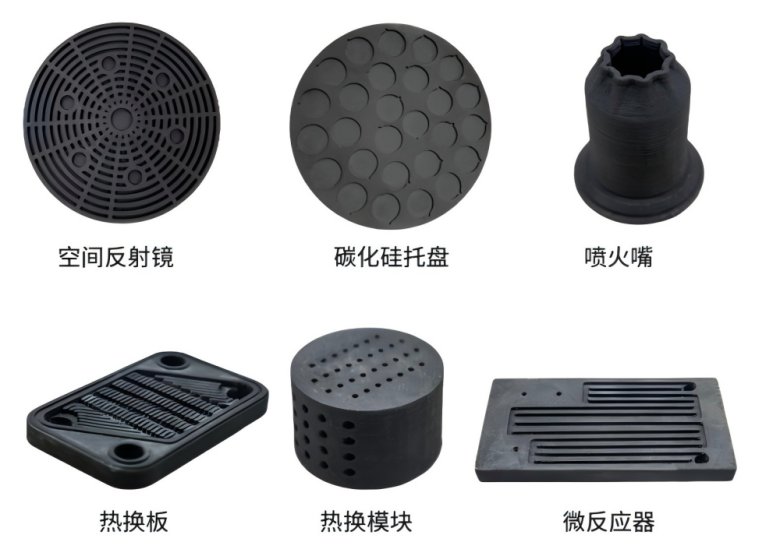

碳化硅陶瓷材料具有良好的耐磨性、導熱性、抗氧化性及優異的高溫力學性能等優點。不僅在傳統工業領域獲得了廣泛應用,而且在半導體、核能、國防及空間技術等高科技領域的應用也在不斷拓展,應用前景十分廣闊。

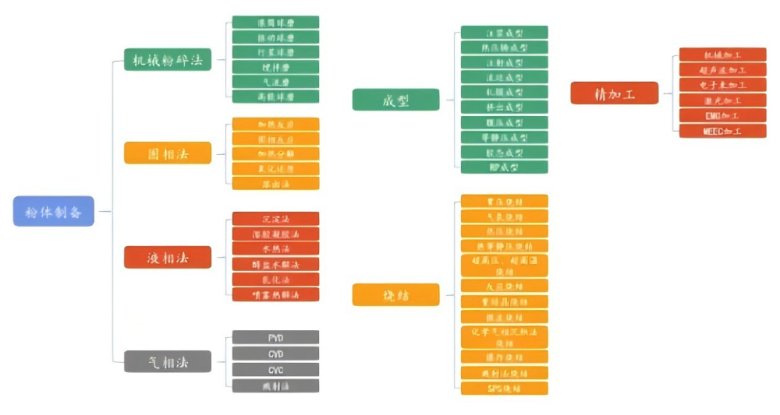

碳化硅陶瓷在粉末的制備技術方面:溶膠-凝膠法、化學氣相法和高溫自蔓燃法合成三足鼎立;而在傳統成形技術方面:熱等靜壓、注漿成形、擠壓和注射成型得到了廣泛應用。

碳化硅是強共價鍵結合的化合物,燒結時的擴散速率相當低,導致其燒結致密化難度大,為此發展出了多種碳化硅的燒結制備技術。目前,較為成熟的工業化生產碳化硅陶瓷材料的主要方式有反應燒結、常壓燒結和重結晶燒結、熱壓燒結、熱等靜壓燒結。此外,放電等離子燒結、閃燒、振蕩壓力燒結等新型燒結技術也得到了研究與發展。用到較多的為反應燒結、常壓燒結和重結晶燒結三種燒結技術,其所制備的碳化硅顯微結構和性能及應用領域也有不同。

不同燒結工藝制備的碳化硅陶瓷特點及應用方向:

反應燒結的燒結溫度低,生產成本低,制備的產品收縮率極小,致密化程度高,適合大尺寸復雜形狀結構件的制備,反應燒結碳化硅多用于高溫窯具、噴火嘴、熱交換器、光學反射鏡等方面。

常壓燒結的優勢在于生產成本低,對產品的形狀尺寸沒有限制, 制備的產品致密度高,顯微結構均勻,材料綜合性能優異,所以更適合制備精密結構件,如各類機械泵中的密封件、滑動軸承及防彈裝甲、光學反射鏡、半導體晶圓夾具等。

重結晶碳化硅擁有純凈的晶相,不含雜質,且有較高的孔隙率、優異的導熱性和抗熱震性,是高溫窯具、熱交換器或燃燒噴嘴的理想候選材料。

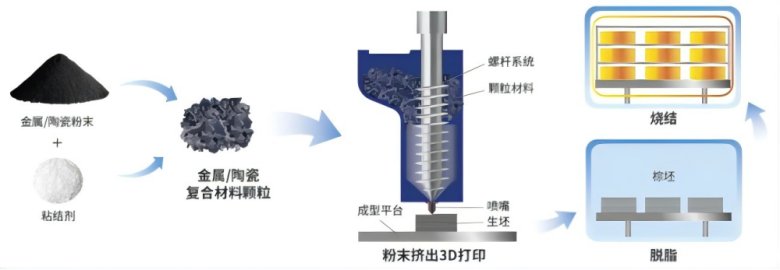

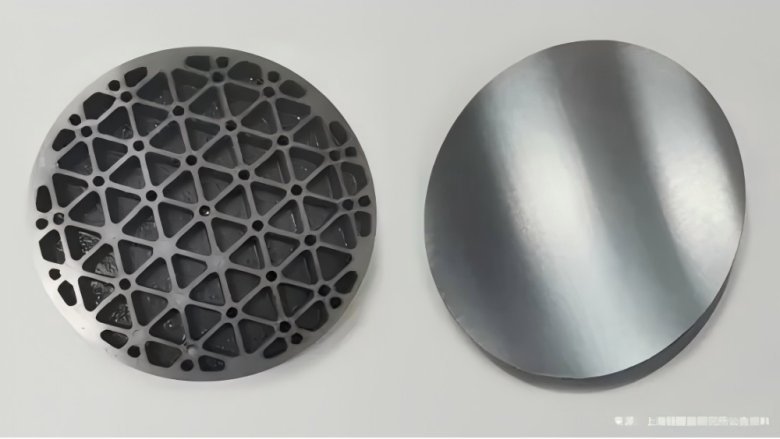

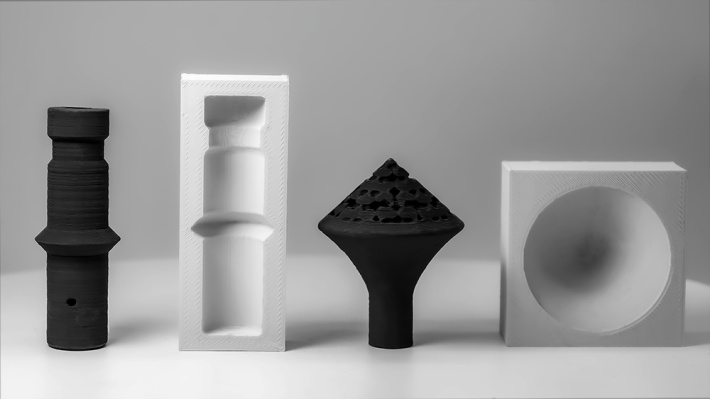

而相比于傳統的成型技術,3D打印技術具有智能、無模、精密、高復雜度的制造能力,它能夠完成傳統工藝不可能完成的制造。而碳化物陶瓷沒有熔點,如碳化硅會在高溫下氧化成二氧化硅,或者是其他的氣體、激光的作用下直接分解,導致無法直接3D打印,需打印出一個素坯再去燒結。

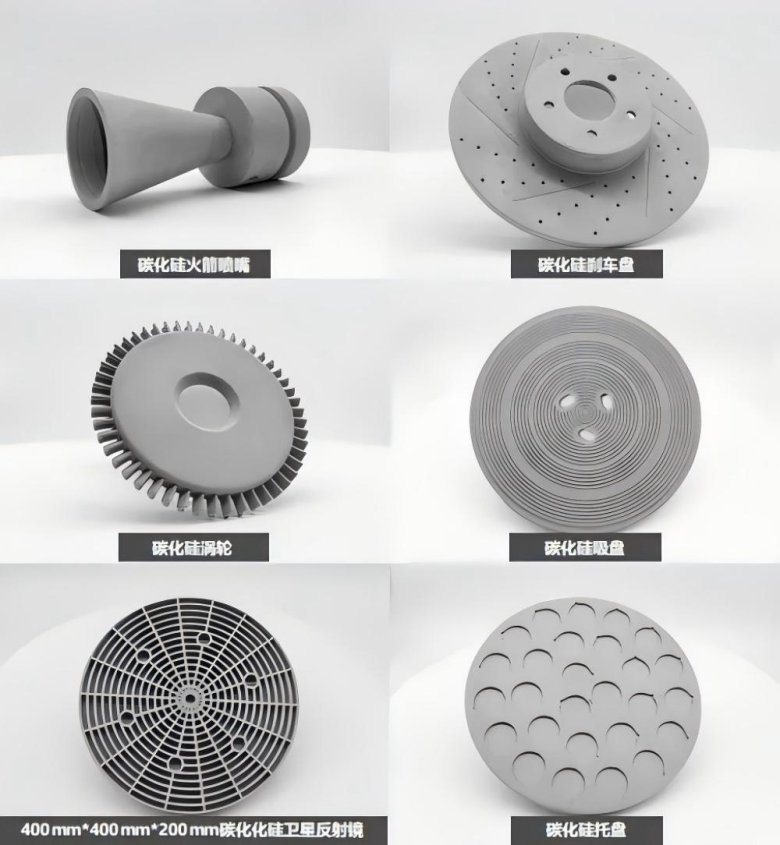

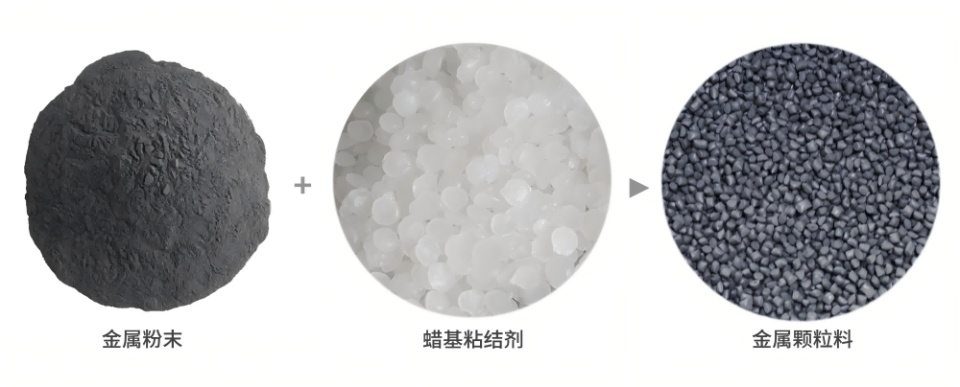

升華三維通過獨創的粉末擠出打印技術(PEP)實現碳化硅陶瓷的近凈尺寸制備,且性能可達到甚至超越鑄造工藝。PEP技術是一種“3D打印+粉末冶金”相結合的金屬/陶瓷間接3D打印工藝,其合理避開了以激光為能量源的3D打印,采用顆粒熔融擠出成型方式。通過先打印生坯,然后再經過合理的燒結等工藝,得到性能優良的碳化硅結構件。

PEP的優勢主要體現在:

采用打印與燒結分開的工藝模式,打印設備利用了螺桿擠出系統,不需要昂貴的高能量激光器件,能極大地減少3D打印設備投入成本。

PEP具有低溫成型、高溫成性的特性,可規避碳化硅陶瓷在制備過程中會出現比如氣孔、裂紋、不均一性等缺陷,能很大程度上實現高自由度結構的碳化硅陶瓷產品制造及應用。

PEP對主流的反應燒結、常壓燒結和重結晶燒結技術均具有高適配性,可充分利用原有工藝的脫脂燒結設備,節省工藝投入成本的同時,幫助傳統產業用戶快速實現增材制造的轉型升級。

相比傳統注射成型工藝,充分發揮了3D打印的優勢,實現碳化硅陶瓷的快速制備,可加快產品的開發與商業化時間。

采用顆粒材料、無粉塵、不含有害物質,生坯可生新造料循環再使用,有效利用率高。

PEP工藝制備碳化硅陶瓷的發展方向及前景

PEP技術在制備碳化硅陶瓷方面具有顯著的優勢,但同時隨著碳化硅應用領域的不斷擴展,對PEP工藝也提出更多挑戰。在碳化硅陶瓷制造中的發展方向主要包括:

材料創新:基于PEP工藝對材料的高適配性,快速開發新型碳化硅基復合材料,提高復合材料的力學性能和穩定性,助力科研型客戶的新材料新技術開發;

裝備研發:研究和開發更高效、更大尺寸的PEP打印設備,以滿足航空航天、核工業等領域對大型復雜結構部件的需求;

工藝優化:通過材料應用的深入、不斷優化打印參數和后處理工藝,提高碳化硅陶瓷部件的精度、表面質量和力學性能;

應用拓展:深化PEP技術在現有如空間反射鏡、高溫爐具、熱交換器、晶圓載具等應用,繼續深挖在空間技術、核工業、國防、光伏半導體等領域的應用。

隨著工業4.0和智能制造的發展,對高性能陶瓷材料的需求不斷增長,特別是在航空航天、國防、新能源和半導體等領域。而隨著研究的深入和技術的成熟,PEP技術在碳化硅陶瓷制造中的應用將更加廣泛,能夠制造出更多復雜形狀和高性能的部件。PEP技術具成本效益優勢,能夠縮短生產周期,降低生產成本,具有更高的材料利用率和更低的能耗,符合環保和可持續發展的趨勢。

升華三維現已建成完整的粉末擠出3D打印工藝鏈,支持從材料配方開發、打印設備定制、到脫脂燒結工藝靈活適配的解決方案,在碳化硅陶瓷制造中具有廣闊的發展前景,有望成為推動新材料發展和制造業創新的重要力量。

最新動態

更多

虛擬號將在 秒后失效

使用微信掃碼撥號