深圳升華三維科技有限公司

金牌會員

金牌會員 已認證

已認證

深圳升華三維科技有限公司

金牌會員

金牌會員 已認證

已認證

多孔陶瓷的應用現狀及主要工藝

多孔陶瓷是一種經人工合成的、結合特定需求制造的體內具有大量彼此相通或閉合氣孔的孔隙結構陶瓷。它不僅具有傳統陶瓷耐高溫、耐腐蝕、穩定性高等優點,而且因其具有大量的氣孔,比表面積大,密度低,可調的孔徑分布等特點,已被廣泛使用在航空航天、環境保護、食物加工、生物醫學等領域。

▲泡沫型多孔陶瓷 @網絡

多孔陶瓷顯著特點就是多孔,而孔的形態多種多樣,豐富的造孔技術也造就了形態各異、功能針對性更強的多孔形貌。根據孔的結構特征可分為泡沫型和網孔型兩大類,目前常見的多孔陶瓷造孔方法主要有添加造孔劑、有機泡沫浸漬法、凝膠-溶膠法、化學發泡法、冷凍干燥法、顆粒堆積法。而多孔陶瓷制備工藝很大一部分可以借鑒傳統陶瓷的生產工藝,主要有干壓成型、注漿成型、擠出成型、流延成型、凝膠注模成型以及新型的3D打印方法。

常見工藝優缺點及存在的問題

多孔陶瓷的特殊性能主要得益于其特殊的多孔結構,它的多孔結構包含氣孔率、孔徑大小及分布、孔的形狀等。因此需要通過制備方法來調控其孔隙率、孔徑大小及分布、孔的形狀來得到所需的多孔結構。而多孔陶瓷的力學和化學等性能受制于氣孔率、強度、高溫穩定性等因素,因此不同的工藝也存在一定的問題,從而限制了多孔陶瓷的應用。如:

有機浸漬工藝可制備氣孔率較高的多孔陶瓷,但陶瓷骨架脆弱、缺陷多;

發泡工藝制備的多孔陶瓷具有氣孔率高,強度大的特點,制備閉氣孔多孔陶瓷具有優勢,但是對原材料的要求較高;

添加造孔劑工藝可在復雜形狀的多孔陶瓷中應用,但孔徑大小難以控制,也不適合制備高氣孔率的多孔陶瓷;

擠壓試成形工藝主要應用于制造細長的多孔陶瓷,孔的大小及形狀可以精確控制,但該方法不適合制備復雜孔徑的多孔陶瓷。

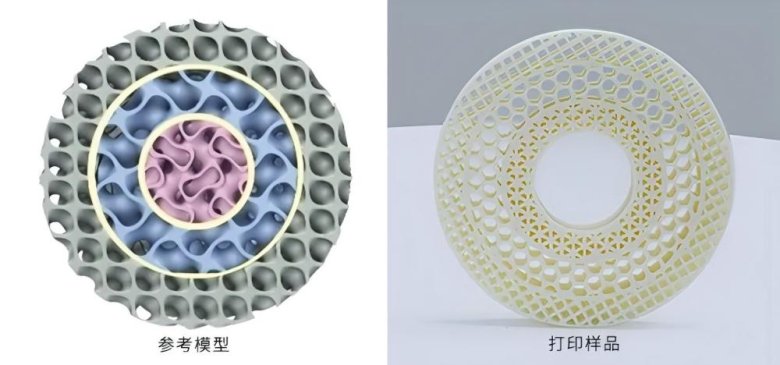

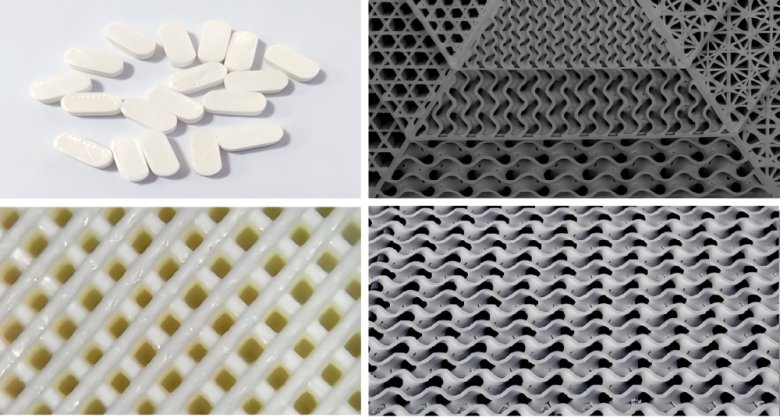

▲3D打印的碳化硅多孔結陶瓷 @升華三維

3D打印技術為制備多孔陶瓷方面提供了一種新穎而有效的方法,與傳統的多孔陶瓷制備工藝相比,在設計靈活性、快速原型、結構功能一體化、材料利用率等方面都具有獨特的優勢。但在打印精度、后處理工藝、材料選擇及設備投入成本上存在一定挑戰,目前還處于發展階段,工藝還不成熟 ,多需要輔助其他工藝來制備所需制品,相對成本不低。這可能會限制3D打印技術在多孔陶瓷制備中的應用。

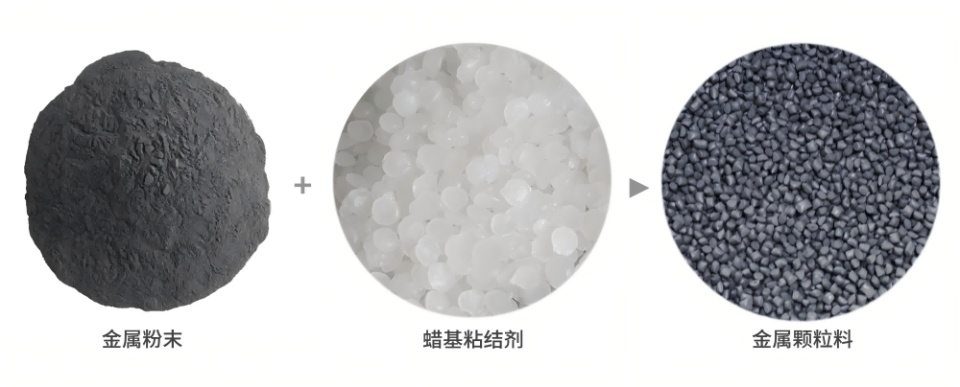

PEP工藝制備多孔結構陶瓷的特點

由升華三維推出的粉末擠出3D打印技術(PEP),通過3D打印機擠出陶瓷原粉與粘結劑混合后的陶瓷顆粒料制備成生坯,再結合傳統脫脂燒結工藝,來實現多孔陶瓷結構的快速制造。該工藝可發揮3D打印和傳統粉末冶金的雙重優勢,可以滿足更高標準的打印要求和應用需求,能為復雜多孔陶瓷結構定制、一體化生產提供解決方案。

△氧化物陶瓷功能梯度多孔結構 @升華三維

其主要特點體現在:

具有低溫段成形,高溫段成性的特點,在實現大尺寸復雜多陶瓷結構的一體化制備后,通過燒結工藝獲得性能一致性好的產品;

該工藝具有成型工藝簡單、制備和加工效率高,且無需模具等特點;

不僅可用來制備形狀復雜、顯微結構均勻和孔連通性好的多孔陶瓷;

配套的UPrise 3D切片軟件中晶格填充功能,可實現孔隙率、孔徑大小及區域獨立填充的可控可調;

打印設備結構原理簡單,不需要昂貴的高能量激光設備,整體工藝可充分利用傳統粉末冶金的前后處理設備,極大地減少了投入成本;

成型設備采用了噴嘴擠壓系統,可直接制備具有低密度性能的內部多孔陶瓷結構,而無需清粉等工藝;

采用顆粒材料,可適配氧化物、碳化物、氮化物、生物陶瓷等先進陶瓷材料,且打印材料可循環使用,可有效降低運營成本;

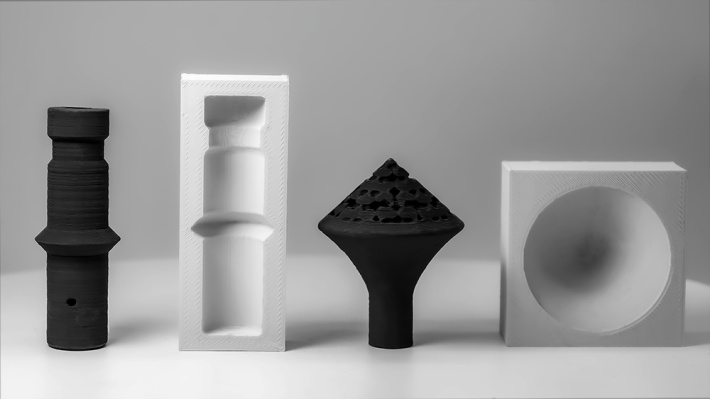

▲3D打印的多孔結陶瓷產品 @升華三維

3D打印多孔結構陶瓷的發展趨勢及應用前景

3D打印技術在復雜結構的設計與制造方面具有獨特的優勢,將會促進傳統工藝與3D打印的技術融合,從而提高3D打印工藝在多孔結構陶瓷的應用發展;在材料方面會通過開發高性能的復合材料來滿足不同領域的需求;而隨著3D打印技術及應用的逐漸成熟,打印精度、效率將進一步提高,工藝投入及運營成本將持續降低;通過結合人工智能和大數據技術,實現3D打印全過程的智能化控制,打印速度和穩定性將會更好的控制。3D打印為高復雜度、批量化制造多孔結構陶瓷提供全新的工藝,有望在工業固廢資源化、廢水處理、隔音吸波、過濾器、高性能陶瓷膜、生物醫學植入物、整體式多孔陶瓷催化劑等方面實現廣泛應用。

▲氮化硅多孔殼體結構 @升華三維

升華三維將不斷深化先進陶瓷在多孔結構的研究,充分發揮PEP工藝對大尺寸、高性能、復雜結構的設計與制造能力,開發更多的應用場景。升華三維現已建成完備的粉末擠出3D打印工藝鏈,支持從材料配方開發、打印設備定制、到脫脂燒結工藝適配的靈活方案,可為客戶快速實現多孔結構陶瓷的設計和制造提供整體增材制造工藝及服務。

最新動態

更多

虛擬號將在 秒后失效

使用微信掃碼撥號