碳化硅陶瓷是一種具有著高強度、高導熱、耐酸堿腐蝕特性的材料,它在使用的過程中能夠很好地適應外界的環境,被業內認為是最佳的防腐蝕換熱材料。普通陶瓷材料在1200~1400℃時強度將顯著下降,而碳化硅陶瓷在1400℃時抗彎強度仍保持在500~600MPa的較高水平,其工作溫度可達1600~1700攝氏度,且不會被融化損傷,穩定性強;高導熱性、超高溫穩定性,結構性能穩定。碳化硅陶瓷在化工換熱應用尤為突出。

碳化硅陶瓷具有著全面的抗氧化的能力以及抗腐蝕的能力,是公認的化工防腐領域“夢想型”換熱材料,同時還具備了較高的絕緣性能。相比傳統的石墨、氟塑料、貴金屬、搪玻璃等換熱材料,其換熱效率和使用壽命等具有明顯的競爭優勢,特別是在一些復合強酸環境下,其超強的抗腐蝕能力更是具有不可替代性,對促進相關領域的裝備和工藝提升發揮著越來越重要的作用。

- 碳化硅陶瓷換熱器的使用方法直接、簡單、快捷、高效、環保、節能。不需摻冷風及高溫保護,維修成本低,無需對其進行任何操作。適用于各種環境的燃氣工業窯爐的余熱回收利用,尤其解決了各種高溫工業窯爐余熱溫度過高無法利用的難題;

- 國家要求陶瓷換熱器溫度≥1000℃,由于它耐高溫,所以就可以放在高溫區域,溫度越高,換熱效果越好,節能越多;

- 適應性強、耐高溫、抗腐蝕、高溫強度高、抗氧化性能好、熱震性能穩定、使用壽命長。

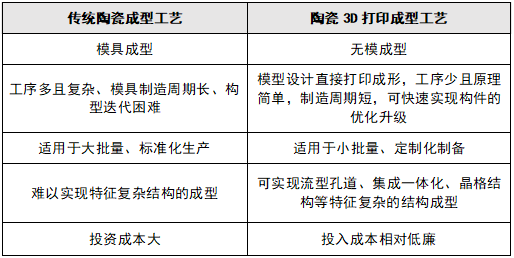

隨著國家更多節能減排政策的出臺,以及化工、冶金等工業的加速升級發展。傳統陶瓷的成型工藝已經很難滿足新工藝、新產品、新市場的應用趨勢。傳統陶瓷成型工藝都需要借助模具才能制備出具有一定形狀和強度的陶瓷制品,流程耗時長、成本高。而相比于傳統的成型技術,3D打印陶瓷技術具有智能、無模、精密、高復雜度的制造能力,它能夠完成傳統工藝不可能完成的制造。

▲傳統陶瓷成型與3D打印成型工藝特性對比

碳化硅陶瓷制備同時也是特種陶瓷3D打印技術的一個重要挑戰。因為碳化硅陶瓷材料在成型過程中會出現缺陷,比如氣孔、裂紋、不均一性等,成型陶瓷器件難以抵抗脆性斷裂,極大地限制了其機械性能。而復雜幾何形狀的碳化硅陶瓷構件往往難以用傳統的加工技術制造,這在很大程度上制約了復雜結構碳化硅陶瓷的應用。

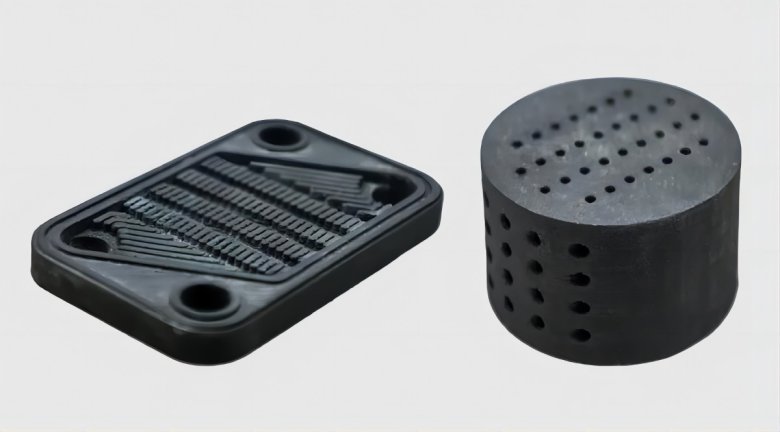

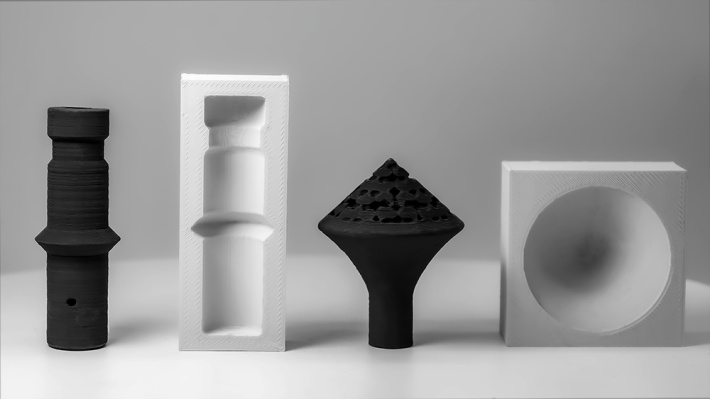

從碳化硅陶瓷的素坯成型工藝入手,并結合適宜的燒結工藝,使燒成的碳化硅陶瓷毛坯達到近凈成型,以減少后續加工量,并保證產品性能滿足使用要求,這將成為復雜結構碳化硅陶瓷制備工藝的主要研究方向。升華三維通過自創的粉末擠出打印技術(PEP)結合反應燒結工藝,已實現了碳化硅熱交換板/塊等的無模一體化制造。這為實現碳化硅陶瓷熱交換部件的近尺寸、輕量化、一體化制備提供了新途徑。

▲3D打印碳化硅熱交換板/塊(來源:升華三維)

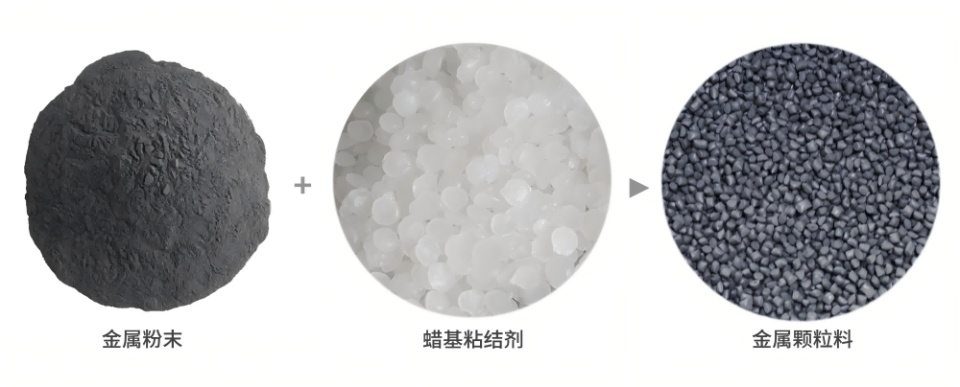

PEP技術是由升華三維推出的“3D打印+粉末冶金”相結合的金屬/陶瓷間接3D打印工藝,具有低溫成型,高溫成性的特性。該工藝合理避開了以激光為能量源的3D打印,采用顆粒熔融擠出成型方式,其擠壓噴頭系統構造原理和操作簡單,更好地縮減了投入成本。通過先打印生坯,然后再經過成熟的粉末冶金脫脂和燒結工藝,得到結構性能優良的碳化硅結構件。在碳化硅熱管理器件的制備上,升華三維利用PEP技術的優勢,基于自主研發的碳化碳顆粒材料UPGM-SiC,采用3D打印方式實現了碳化硅熱交換器結構件的輕量化、一體化設計成型,打印出具有一定強度和密度的生坯。再結合陶瓷注射成型的脫脂及反應燒結工藝,得到了機械性能穩定、近凈尺寸的構件。其重量實現了大幅度降低、使用過程中不變形、燃氣的消耗量減小、使用壽命延長等。此外PEP打印工藝可以更合理地優化熱交換器結構,從而解決其常見的熱補償和氣體密封問題。可顯著提高節能效果,進一步提高生產能力。▲反應燒結碳化硅陶瓷性能參數(來源:升華三維)

碳化硅熱交換部件,具有高強度、耐高溫、高導熱和全面的耐酸堿腐蝕特性,可以作為石墨、不銹鋼、金屬鉭、哈氏合金、氟塑料和其他傳統材料的絕佳替代品,其優良的熱交換效率可滿足節能減排和環保的迫切需求。是化工、醫藥、冶金等行業中高溫、高壓、強腐蝕、高磨損極端環境換熱應用的最佳選擇和必然趨勢。

升華三維作為中國金屬·陶瓷間接3D打印技術的開拓者和領航者,現已具備了碳化硅陶瓷復雜結構部件制備能力,并朝著更多應用領域積極探索。公司已建成具有自主知識產權的陶瓷3D打印前后處理工藝流程,涵蓋了材料開發、打印材料密煉造粒機、3D打印機、脫脂燒結爐等全工藝鏈設備,面向應用市場提供高性能間接3D打印整體解決方案及打印服務。

金牌會員

金牌會員 已認證

已認證