深圳升華三維科技有限公司

金牌會員

金牌會員 已認證

已認證

深圳升華三維科技有限公司

金牌會員

金牌會員 已認證

已認證

導讀:近日,中南大學粉末冶金國家重點實驗室周科朝教授團隊采用升華三維材料擠出增材制造裝備,通過高流動填充打印策略,顯著提升了3D構件層間結合強度,材料的相對密度與力學性能與傳統注塑件接近,為高強度、致密金屬陶瓷材料的提供新的技術思路。他們最新的研究成果發表在增材制造領域頂刊《Additive Manufacturing》上。

近年來,隨著增材制造技術的不斷發展,含金屬和陶瓷粉末的3D打印材料也取得了顯著的進步。與單一的金屬或陶瓷材料不同,金屬陶瓷是一種金屬-陶瓷復合材料,且有金屬的高導電性和韌性,以及陶瓷的耐高溫、高硬度和化學穩定性等優異性能。然而,因為金屬粉末和陶瓷粉末的熔點和表面性能存在較大差異,選擇性激光燒結(SLS)、三維打印(3DP)和粘結劑噴射(BJ)等技術并不太適合金屬陶瓷材料的打印。而采用材料擠出的打印方式,打破了材料類型的界限,使得能夠制造基于粉末冶金(PM)工藝的金屬、陶瓷和金屬-陶瓷復合材料零件。

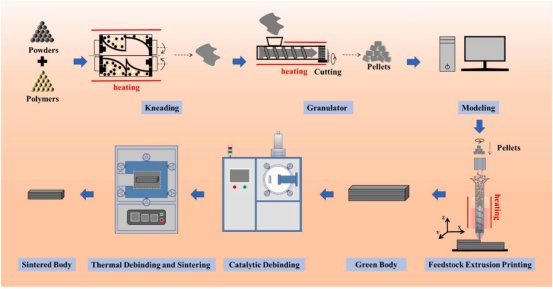

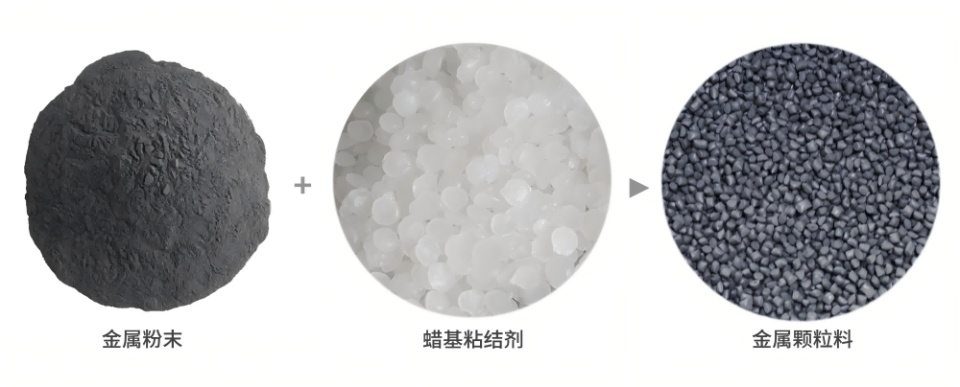

材料擠出方式主要包括熔融沉積成型(FDM)和熔融擠壓成型(MEM)。目前,FDM已被證明適用于PM領域,可基于成熟粉末注射成型(PIM)工藝打印幾何復雜部件,從而降低原料粉末消耗,且可應用于昂貴的WC-Co合金和陶瓷粉末,也可很好地適配后續的脫脂和燒結工藝。然而,由于高填充絲材的脆性和柔韌性不足,FDM技術不適合微米級陶瓷材料的穩定打印。為了解決這一問題,該團隊以聚甲醛(POM)為主要粘合劑,開發了一種基于螺桿擠出方式的顆粒狀原料。采用升華三維大尺寸獨立雙噴嘴打印機UPS-556,通過高流動填充打印策略,顯著提升了3D構件層間結合強度,材料的相對密度與力學性能與傳統注塑件接近,為高強度、致密金屬陶瓷材料的制造提供新的技術思路。他們最新的研究成果發表在增材制造領域頂刊《Additive Manufacturing》上。

▲基于螺桿擠壓的顆粒進料金屬陶瓷加工流程

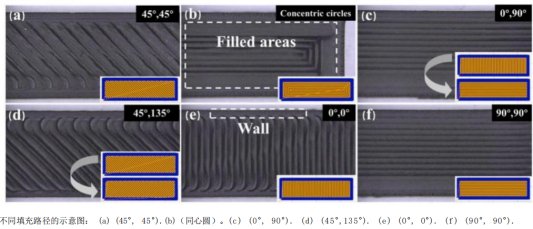

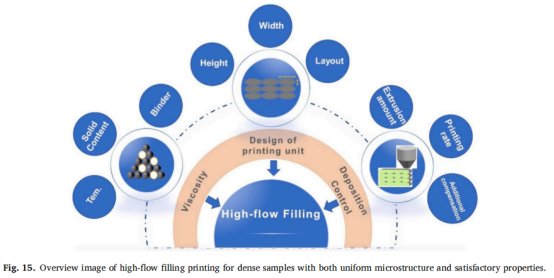

在材料擠壓打印過程中,原料被加熱到熔融狀態,由噴嘴擠壓成圓柱形線條,再通過規劃路徑層層沉積成型,這些線條之間的鏈接會產生一定縫隙或區域薄弱等缺陷。為了完全消除相關缺陷,研究團隊通過不斷認證發現除了材料性能、進料制造工藝、打印工藝參數等多種因素的影響之外,填充路徑對聚合物打印件的性能有重要影響。該團隊以具有良好化學穩定性和高溫導電性的NiFe2O4基金屬陶瓷為基礎,制備出了兩種分別為62vol%和56vol%不同固含量顆粒原料,重點研究了材料加載和填充路徑對nife2o4基陶瓷微觀結構及力學性能的影響。通過設置包括(0°,0°)、(0°,90°)、(90°,90°)、同心圓、(45°,45°)和(45°,135°)不同的打印路徑,提出了一種高流量填充方法。

▲不同填充路徑打印方式

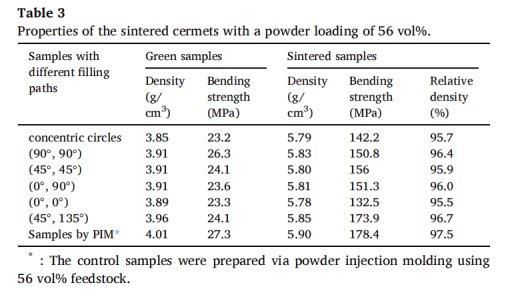

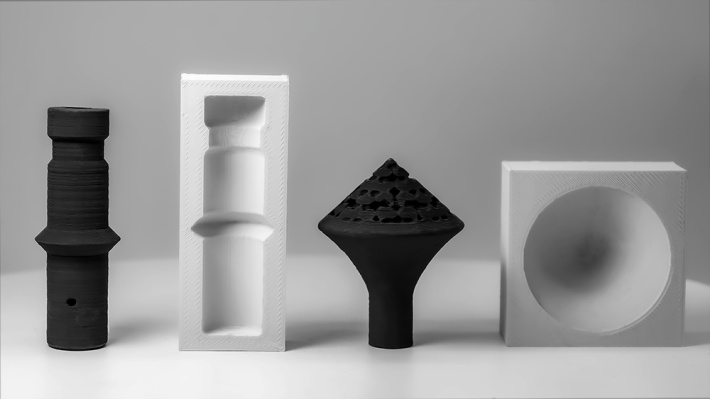

該團隊采用固含量為56vol%的原料,且通過(45°,135°)高流量填充法制備出了高相對密度為96.7%的NiFe2O4-25(Cu-20Ni)金屬陶瓷,其平均彎曲強度為173.5 MPa,接近注塑樣品的178.4 MPa。且通過控制原料的打印參數和粘度,可以實現三維樣品的長期高流量填充效果,可制備的結構復雜,性能穩定的大型PM制品。經過研究表明,通過高流量填充方法可以使用材料擠壓工藝制造高質量的金屬陶瓷復合材料,在復雜形狀的陽極,切削工具和耐磨部件中具有潛在的應用前景。

▲固含量為56vol%的燒結陶瓷的性能

▲具有均勻微觀結構和令人滿意性能的致密樣品的高流量填充印刷的概述圖

升華三維UPS-556采用了獨立雙噴嘴設計,可以同時打印或者各自輪流打印金屬和陶瓷不同種類材料的復合產品開發,實現大尺寸復雜結構的快速成形。大大節省了產品打印時間,具有操作簡單、工業型、高精度、高質量、高性價比等優點。再結合反應燒結制備工藝在復雜結構碳化硅陶瓷產品近凈尺寸成型方面形成了巨大優勢,從而提高了產品生產效率并降低生產成本,為制造復雜結構金屬陶瓷提供了新的工藝方案。

最新動態

更多

虛擬號將在 秒后失效

使用微信掃碼撥號